地铁盾构隧道下穿既有桥梁异形板区沉降控制综合技术

摘 要:为保证施工过程及地铁运营中桥梁异形板区变形稳定,确保地铁施工本身及桥梁安全,施工中采用了如下措施: 1)在地面架设支撑系统作为应急体系; 2)托换桩周边利用复合锚杆桩对原桩隔离及地层的预加固,使地层有较好的稳定性; 3)进行人工挖孔桩托换施工,倒挂井壁法开挖,辅以环向注浆及底部注浆,严格控制成桩过程的变形; 4)对钢承台多次同步顶升,逐级托换,将原桩受力转换至新桩; 5)在盾构穿越过程中,优化施工参数,加强监测及信息化管理,依据监测数据及时进行同步注浆及管片后的补注浆。通过上述一系列综合控制手段,解决了复杂地层中复合锚杆桩及大直径超深挖孔桩施工、钢承台多次同步顶升、高精度实时监控等

技术难题,将桥梁墩柱沉降控制在了3mm以内,确保了盾构穿越期间隧道及桥梁的安全。

关键词: 盾构隧道; 下穿既有桥梁; 异形板; 桩基托换; 沉降控制

0 引言

目前,全国各大城市的地铁建设正在大规模开展,北京作为首都,交通拥堵日益加剧,地铁建设尤其迫切,但地铁施工往往与既有建、构筑物相冲突,如何在不影响地铁施工的同时将其对既有建、构筑物的影响降至最低,是摆在广大工程技术人员面前的一道难题。在解决地铁穿越问题方面,国内外已进行了广泛深入的研究,形成了许多成果并应用于实践,但到目前为止,往往专注于某一两个方面,文献[1]侧重于托换桩的施工,文献[2-3]侧重于监测技术,文献[4]侧重于设计,文献[5]侧重于注浆技术的应用,文献[6-7]侧重于对变形的分析。本工程托换桩深达34m,比文献[8]规定的“人工挖孔桩不宜超过30 m”的要求深4m,北京某地铁盾构区间穿越正在运营的城市既有桥梁异形板区域,该区域要求穿越过程中绝对沉降控制在0~-3mm,相对沉降控制在0~-2mm。国内缺乏工程实例,施工难度极大。针对盾构隧道穿越既有桥梁的沉降控制技术提出了一系列方法,以期通过这些方法的综合应用,满足控制指标,实现高精度施工控制。

1 工程概况

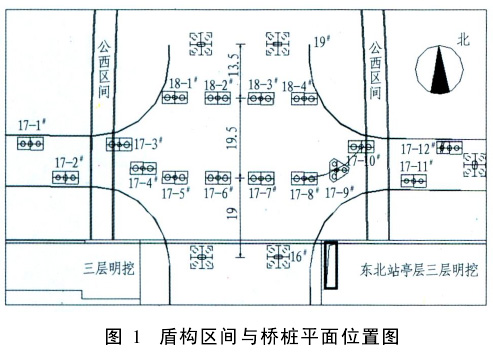

北京地铁十号线公主坟站—西钓鱼台站盾构区间自公主坟站始发后,出加固区穿越新兴桥匝道桥,区间左线在左K48+684(距始发端头约22m)下穿新兴桥北侧异形板17-3#号桥桩,右线在右K48+684位置下穿新兴桥北侧异形板17-10#桥桩,穿越后盾构区间沿西三环北行,盾构区间与桩基的平面关系如图1所示。

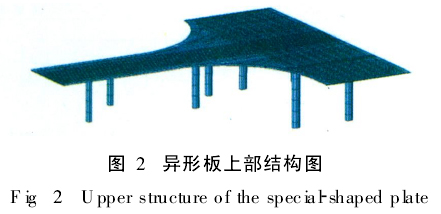

新兴桥建成于1994年,是复兴路与西三环的交通枢纽。新兴桥宽36m,路面高差7. 8m,采用桩基础,桩基承台顶埋置深度为1. 2~1. 8m,异形桥分别为东侧板和西侧板,跨径布置为19+19. 5+13. 5=52m,板厚0. 76m。采用50#混凝土浇筑,预应力钢绞线标准抗拉强度为1 600MPa,异形板分东西2辐,对称布置,其上部结构如图2所示。

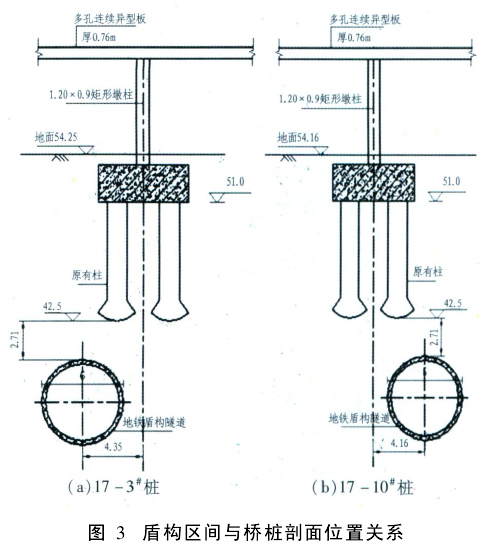

17-3#及17-10#桩基为人工挖孔桩,桩径1. 5m,桩长8. 5m,墩柱轴线与隧道结构外皮空间水平距离1. 35m,被穿越的桥墩轴线距离隧道中线空间水平距离2. 45m,桩底距离隧道拱顶2. 71m。盾构区间与被穿越的桥桩的剖面关系如图3所示, 17-3#及17-10#各有1根桩投影位于隧道范围内。原桥桩为端承摩擦桩,桩端扩大头,持力层为卵石圆砾层,砾岩为隧道结构的主要持力层。地下潜水位高度距离地面13. 2m,含水层为卵石⑤层,厚度约2. 5m,至地面下15. 7m深度水量明显减小。

2 施工重难点分析及对策

2. 1 施工重难点

1)超静定异形板对沉降极其敏感,易产生开裂,要求整个施工过程中墩柱绝对沉降小于3mm,与相邻墩柱的差异沉降小于2mm,且不允许墩柱有向上的位移,施工过程尤其是挖孔桩施工及盾构穿越过程中如何控制沉降是本工程的重难点之一。

2)托换过程中对顶升液压系统的同步性能的要求高是本工程的另一重难点。

2. 2 施工对策

1)采用实时动态监测系统,实现自动化监测,监测精度达到0. 01mm。

2)人工挖孔桩采用倒挂井壁法开挖,井壁采用格栅加环向注浆的方式堵水,尽可能地减少地下水流失造成的沉降,注浆材料采用TGRM特种止水材料,如图4所示。盾构穿越过程中采用信息化施工,出现沉降呈增加趋势时及时采取补充注浆。

3 托换方案的确定

施工之前,围绕“先托换后盾构通过”还是“盾构先通过后桩基托换”的方案进行了数次专家论证(“托换”指受力转换),鉴于异形板受力复杂且桥梁地理位置重要,最终选择了“先桩基托换后盾构通过”的方案。针对托换方案进行了如下讨论。

3. 1 暗挖法

从左右线盾构始发井施工围挡内倒挂井壁开挖竖井,然后施工暗挖通道至托换桩处,在洞内施工挖孔桩,然后进行后续工作。

优点:托换桩北侧是公交总站出口,暗挖可以不受场地及管线制约。

缺点:首先,暗挖施工需侧穿桩基,对控制原桥桩沉降不利;其次,受导洞净空限制,影响桥桩周边土体的预加固以及托换钢梁的安装。

3. 2 明挖法

在托换桩处开挖出一个小基坑,然后施工挖孔桩及后续工作。

优点:桥下净空可以满足桥桩加固、钢箱梁的安装及精确定位工作。

缺点:桥下场地狭小,需要与公交集团协商施工用地,且周边管线众多,场地占用及管线保护难度较大。

经过反复沟通,解决了用地问题,确定了第2种方案为最佳施工方案。

4 桥梁桩基托换设计

4. 1 设计方案

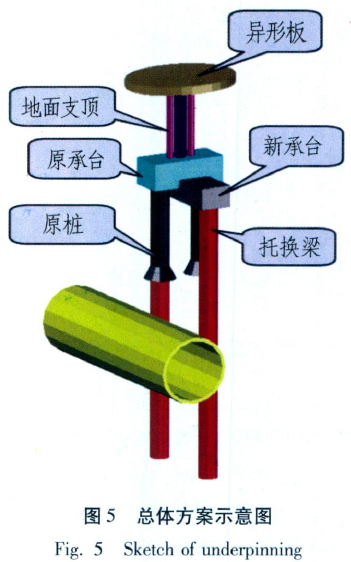

新兴桥北异形板17-3#, 17-10#墩桩基与地铁区间距离较近,为保证原桥安全,在原桥墩位南北两侧新建2根直径1. 6m的桩基,用钢托换梁将上部反力托换至新建桩基上,截断原桥桩基,钢托换梁与新建桩基固结后外包混凝土,形成新的桥梁基础。

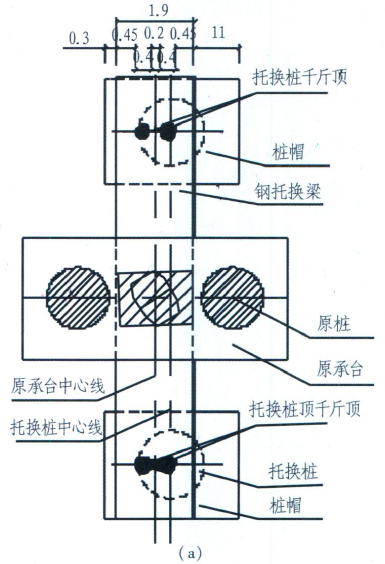

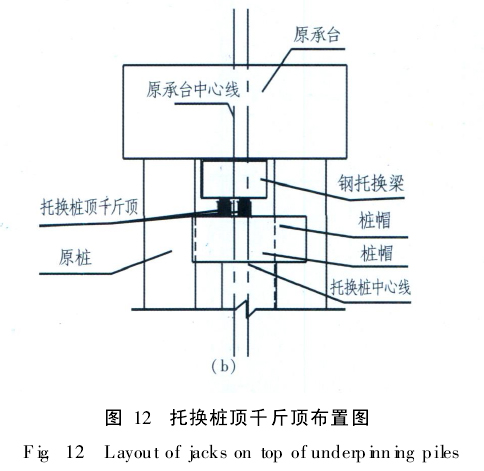

新建托换桩为直径1. 6m挖孔灌注桩,设计桩长23m,为躲避地铁与原桥墩柱,桩与墩柱中心线偏心0. 4m,上接3. 1m×2. 6m×2m混凝土桩基扩大头。桩基扩大头上架设托换梁,托换梁为钢梁外包混凝土,全截面为2. 3m×2. 38m×10. 6m;钢梁为单箱双室结构,全宽1.9m,每室宽0.9m,梁高1.05m,梁长10.1m,质量约21 t。

总体托换方案示意图如图5所示。

4. 2 托换流程

如图6所示。

5 施工工艺

5. 1 复合锚杆桩的施工

5. 1. 1 目的

隔离新建桩与原桩,减少在托换桩施工过程中对原有桩基的扰动。

5. 1. 2 设计概况

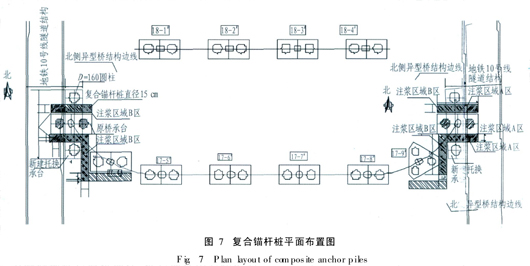

17-3#, 17-10#桩基复合锚杆桩沿原桩布置分A区、B区,锚杆间距100 cm,内外排间距50 cm,内外排按梅花形布置,如图7所示。

5. 1. 3 施工过程

复合锚杆桩是一种新型的地层加固工艺,用于在托换桩施工过程中减小对原桩的干扰,其作用机制包括隔离作用、注浆改善地层作用、桩体受力状况的复合作用、调动深部地层共同工作的作用、形成复合地基等。本工程复合锚杆桩的结构如图8所示。

施工准备(平整场地,测量放线,钻孔定位)—成孔—复合锚杆制作、连接—安装—注浆。

图8 复合锚杆桩结构图

Fig. 8 Structure of composite anchor pile

5. 2 地面支撑体系的施工

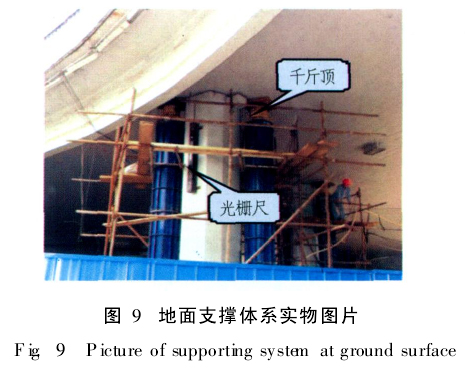

施工步骤:千斤顶布置—千斤顶分组—千斤顶的安装。

为便于顶升操作,所有临时支撑千斤顶均按向下方向安装,即千斤顶底座紧顶在异形板下方。千斤顶安装时应保证千斤顶的轴线垂直,以免在顶升过程中因千斤顶安装倾斜产生水平分力,如图9所示。

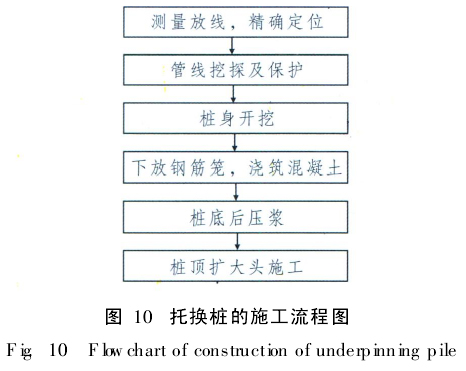

5. 3 托换桩的施工

施工流程如图10所示。

施工中应重点注意事项:桩身开挖,过含水层时及时堵水,以免地下水过度流失,造成地层再次固结,引起墩柱沉降,给施工安全造成隐患;成孔后在护壁内侧贴PVC膜以消除负摩阻力。

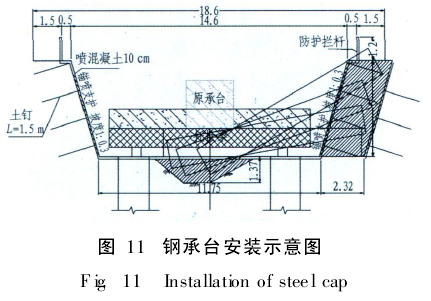

5. 4 托换桩承台基坑开挖

新承台基坑开挖深度约5m,为减少占地,基坑采用1∶0. 3边坡,打设L=1. 5m的土钉,土钉采用直径20的螺纹钢,间距1. 5m×1. 5m,梅花形布置,坡面挂网喷混凝土,网片采用直径8, 150mm×150mm网片,喷C20混凝土厚10 cm。边坡随挖随喷,每层开挖深度1. 5m,开挖至基底后用喷射混凝土封底,厚度10cm,喷射后人工抹平。在施工中邻近管线开挖土方,严禁使用机械开挖。

5. 5 原承台凿毛及粘钢板

托换梁与原桩承台的连接采用栓接钢板及植筋的方法,使上部结构的荷载通过原桩承台传递至托换梁上,保证钢承台与原承台的有效接触。

5. 6 钢梁(承台)加工及安装

钢承台尺寸为10. 1m×1. 9m×1. 05m(长×宽×高),约21 ,t由于承台尺寸较大,且安装位置在异形板下,安装较为困难,使用汽车吊、钢管、卷扬机、千斤顶配合,使钢承台大致就位,再用全站仪、水准仪精确调整其平面位置及高程,使承台顶钢板与原承台底面钢板密贴,对称施焊,使钢承台与原承台连接牢固,如图11所示。

5. 7 预压顶升

5. 7. 1 目的

预压荷载的目的是在桩基托换施工过程中,完成大部分托换荷载的传递,减少荷载传递到托换桩后产生的托换桩桩顶沉降和托换梁弯曲变形,防止托换新桩桩顶沉降带动上部结构的沉降,最大限度地减少上部结构的变形,因此预压施工是本托换工程最重要的一道施工工序。

5. 7. 2 千斤顶布置

采用带螺旋装置的200 t顶升千斤顶,在每个墩柱下布置4台千斤顶,沿墩柱周边对称布置,可以提供800t的顶升力,考虑了2倍的安全系数;同时考虑托换桩的中心线偏离墩柱的中心线400mm,为了在调节千斤顶时2台千斤顶的压力一致,千斤顶沿墩柱的中心线对称布置,17-3#墩柱托换桩顶千斤顶布置如图12所示。

5. 7. 3 预压顶升要求

1)逐步顶升,以力和位移为控制指标。顶升过程应确保原支撑处板底位移为零,千斤顶上方钢梁位移达到控制指标。

2)顶升过程应确保千斤顶同步,且顶程相同。

3)因钢承台与原墩柱之间有偏心,顶升过程需保证钢承台的稳定。

4)确保临时支架及地基的刚度满足要求。

预压前,在梁底和桩头预埋钢板,精心加工和安装锲形钢垫,要求钢板表面抛光、平整光滑,以减少钢板面之间的摩阻力,在预顶时,采用远程监测方法进行全方位监测,包括结构检查、顶升位移监测,并将监测结果随时上报。

为使荷载转换到人工挖孔桩时新桩的前期沉降量趋于稳定,可以对新桩实施预压,采用逐级增大10%油源压力方式加压,预压到理论重力的100%,并将该状态保持一定时间,至监测托换桩的沉降趋于稳定时预压结束。按照施工计划,对左线托换桩进行消除托换桩先期沉降的预压。监测数据显示,钢梁及南北托换桩扩大头沉降对称均匀,说明4个千斤顶实现了同步预压及顶升。

5. 8 盾构通过

始发端头距离17-3#墩22m,在盾构机组装调试完成后,进行了试掘进,计划掘进16m后停机进行托换后续工作。当掘进至16m处时,观测到盾构土舱压力下降较快且保压困难,同时发现盾尾有渗水,刀盘前方地表沉降速率较快,此种情况下考虑了2套处理方案: 1)盾构仍然停机,立即对刀盘前方土体进行注浆加固,但该处地下管线密集,需探明管线再施工,实施过程长,不能及时稳定地层,且可能导致盾构刀盘和盾体固死,在桥区处理,安全隐患更大; 2)盾构恢复掘进,建立正常土压,穿过桥区。经过技术方案和安全风险的比较,认为第2种方案可行,且托换桩已经施工完成并进行了部分顶升,桥梁上部的荷载已经部分转换到了新桩上。6 d后,盾构顺利地通过了桥区,桥梁沉降在设计要求的范围之内。

6 监测及信息化施工

在桩基托换的整个过程中,监控量测技术发挥了重要作用,及时反馈指导了施工。施工中主要进行了周边地表沉降、管线沉降、桥梁墩柱沉降以及异形板应力监测等。

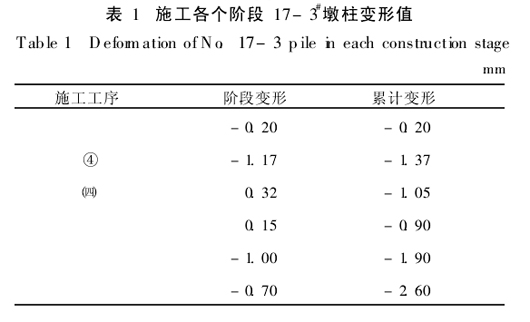

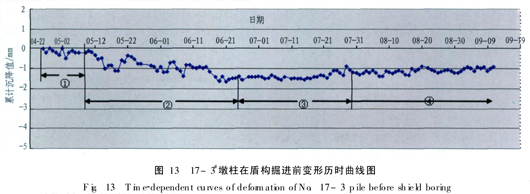

6. 1 施工变形分析

将整个施工工序分为6步: 1)施工准备期(进场及复合锚杆桩施工); 2)南北两侧人工挖孔桩施工; 3)南北两侧钢筋笼绑扎及桩身混凝土浇筑; 4)桩底后压浆和钢梁架设; 5)桥梁预压顶升及盾构到达前; 6)盾构穿越及工后沉降稳定阶段。各个施工阶段的变形值和累计变形值如表1所示。

1)施工准备期主要为施工围挡及挖探槽(管线保护)和复合锚杆桩的施工。主要目的是将17-3#桩与周边土体隔离,本阶段桥桩沉降0. 2mm。

2)人工挖孔桩施工阶段。本阶段变形-1.17mm,占施工过程中最大沉降值的87%。首先,原17-3#桩为摩擦桩,座落于卵石⑦层,桩底承载力不高,挖孔桩施工导致桩侧土体向桩外位移,桩侧正摩阻削弱,桩身有向下的趋势;其次,由于开挖过程中遇到了层间水,且水量较大,采用常规的全断面超前注浆无法止水,后采用了TGRM特种止水材料注浆,顺利通过含水层;再次,在砾岩层开挖难度大,水土流失及长时间的暴露一定程度上引起了桥桩的沉降。

3)绑扎钢筋笼及混凝土浇筑阶段。本阶段变形0.32mm,变形很小。

4)桩底后压浆及钢梁安装。本阶段变形0. 15mm,混凝土达到强度后,通过预埋的压浆管向桩底压浆,填充桩底的空隙,增加基底承载力。

此时, 17-3#墩柱累计沉降0. 9mm。图13为该墩柱变形历时曲线图。

5)预顶升及盾构到达前。本阶段桥桩沉降1. 0mm,累计沉降值1. 9mm。

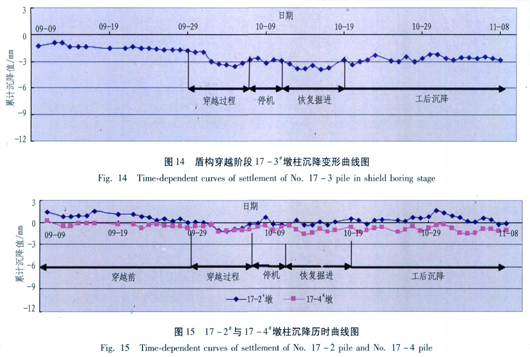

6)盾构穿越。当托换桩施工完成且已经进行了部分顶升后,桥梁上部的荷载已经部分转换到了新桩上,进行了盾构穿越。盾构通过后,经过多次管片后的补注浆措施, 17-3#墩柱基本稳定在-2. 7mm,盾构穿越阶段17-3#墩柱沉降如图14所示。

邻近的17-2#墩柱与17-4#墩柱目前沉降也已经稳定, 2墩柱的沉降变形曲线如图15所示。

桥梁应力监测数据显示,在整个监测过过程中,测点处异形板下缘受压占监测记录的90%以上,尤其是盾构通过后,处于受压状态,检测单位对桥面系的检测结果显示桥梁仍处于安全状态,所以盾构穿越对异形板基本不造成危害。

7 结论与讨论

左、右线盾构已经安全顺利地穿越了异形板区,墩柱目前沉降已经稳定,最大值-2. 8mm。从施工过程的控制以及监测结果来看,控制桥墩沉降的2个关键阶段为人工挖孔桩阶段以及盾构穿越阶段:人工挖孔桩阶段控制措施主要是地层预加固和挖孔桩内及时注浆堵水以及快速封闭,减少地下水流失以及岩层暴漏时间;盾构穿越阶段控制措施主要是盾构掘进匀速通过桥桩,通过后及时进行同步注浆和2次乃至多次补注浆(根据监测结果来施作,但应密切关注注浆压力,防止管片开裂),另外在施工过程中监控量测发挥了重要作用,必须加强监测人员的责任心,将误差降到最低。

参考文献(References):

[1] 丁红军,王琪,蒋盼平.地铁盾构隧道桩基托换施工技术研究[ J].隧道建设, 2008, 28 (2): 209 -212. (DING Hongjun,WANG Q,i JIANG Panping. Pile foundation under-pinning technology applied in construction of shield-bored tunnels[J].Tunnel Construction, 2008, 28(2): 209-212.( in Chinese))

[2] 骆建军,张顶立,王梦恕.地铁施工沉降监测分析与控制[J].隧道建设, 2006, 26 (1): 10 -12. (LUO Jianjun, ZHANG Dingl,i WANG Mengshu. Analysis on and control of settlement inMetro construction[J].Tunnel Construction,2006, 26(1): 10-12. ( in Chinese))

[3] 刘招伟,赵运臣.城市地下工程施工监测与信息反馈技术[M].北京:科学出版社, 2006.

[4] 刘启峰.洞内托换施工在地铁设计中的应用[J].隧道建设, 2009, 29(3): 39-41. (LIU Qifeng. Application of in-side-tunnel underpinning inMetro tunnel design[J].Tunnel Construction, 2009, 29(3): 39-41. ( in Chinese))

[5] 钱新,黄雪梅.盾构下穿建(构)筑物控制沉降注浆技术研究与应用[J].现代隧道技术, 2010(4): 85-89. (QIAN Xin, HUANG Xueme.i Study and application of grouting technology to controlground settlements caused by shield un-der-passing buildings and structures[J].Modern Tunnelling Technology, 2010(4): 85-89. ( in Chinese))

[6] 张恒,陈寿根,邓稀肥.盾构掘进参数对地表沉降的影响分析[J].现代隧道技术, 2010(5): 48-53. (ZHANG Heng,CHEN Shougen, DENG Xife.i Analysis of the influence of shield driving parameters on ground settlements[J]. Modern TunnellingTechnology, 2010(5): 48-53. (in Chinese))

[7] 李宁,牛小凯,丁振明,等.盾构法隧道穿越既有桥墩时的沉降分析[ J].市政技术, 2010(2): 85-88, 121. (LI Ning,NIU Xiaoka,i DING Zhenming, et a.l Settlement analy-sis of existing bridge piers caused by shield tunneling[ J].Municipal Engineering Technology, 2010(2): 85-88, 121.( in Chinese))

[8] JGJ 1994—2008 建筑桩基技术规范[S].北京:中国建筑工业出版社, 2008.