无临空面深孔爆破技术在地铁施工中的应用

摘 要:本文以深圳地铁5号线翻身站~灵芝站区间工程为例,主要介绍盾构施工中孤石和基岩的另一种预处理方法,即采用无临空面深孔爆破技术对隧道开挖范围孤石及基岩进行预先爆破处理,将岩石爆破成一定尺寸大小的碎块,使盾构掘进时能快速、顺利通过。

关键词:深孔爆破;孤石基岩;处理技术

1 工程概况

深圳地铁5号线翻身站~灵芝站区间在盾构施工之前对整个区间进行了补堪,发现在区间右线DK4+246~K4+330段存在多处孤石和近80m硬岩突起,岩石强度在45.4MPa~191.5MPa之间。孤石大小各异,厚度在0.7~1.8m之间,其中最大孤石尺寸为7.8m×2.5m×1.8m,基岩侵入隧道高度在0~4m之间。

2 孤石及基岩预处理方案

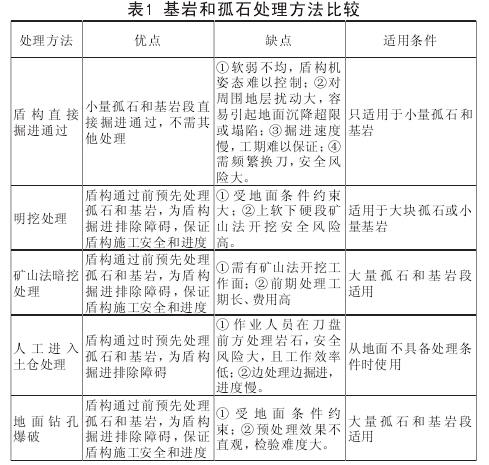

常用的孤石和基岩预处理方法有:盾构直接掘进通过、明挖处理、矿山法暗挖处理、人工进入土仓处理、地面钻孔爆破等。各种方法优劣比较详见表1:

从作业场地、工期、安全风险、经济效益等多个角度多次论证,地面钻孔爆破处理方法具有明显优势,从地面钻孔埋设炸药,将岩石爆破成单边尺寸<30cm的石块(根据所使用盾构机刀盘开口及螺旋输送机所能传送最大岩石尺寸确定),以便于盾构通过时在岩石段能顺利掘进、出渣。

3 爆破参数设计

3.1 钻孔

本工程需要爆破处理的岩石位于地表以下约15~22m的位置,地质情况较为复杂,从地面采取钻孔首先要保证钻孔的成孔效果和施工进度,经比选,采取地质钻机进行钻孔,为了便于施工和准确控制钻孔方向,采用垂直钻孔形式,钻孔直径为110mm ,孔间距为800~1200mm,成孔后将直径为90mmPVC管放入孔内做护壁,然后进行下一孔位施工。

根据孤石、基岩分布情况,为加快施工进度,将整个区段划分为多个工作面同时进行钻孔爆破。相邻两个工作面之间距离不小于10m,以保证各组钻机作业空间和避免爆破时对相邻工作面的钻孔造成破坏;各工作面起点选择在基岩侵入隧道量小的位置,为每次爆破创造更好的“临空面”。

3.2 火工器材选型

由于地下水丰富,炸药选用乳化炸药,药卷直径为Φ60mm,电雷管作为击发元件,非电导爆管为传爆元件,非电雷管为起爆元件。为确保安全,用粗砂将炮孔堵满,防止冲炮,孔口采用钢板加沙袋作为保护措施。

3.3 装药结构及起爆网络

装药采用连续装药结构。起爆网路采用并联连接,每个起爆体内装两发并联的雷管。起爆药包采用软钢丝悬吊于爆破点的位置,且一端固定于孔口,标高误差不得大于10cm。

3.4 装药参数设计

炸 药 单 耗 采 用 瑞 典 的 设 计 方 法,单 位 耗 药 量 计算:q=q1+q2+q3+q4

式中:q1—基本装药量,是一般陆地梯段爆破的两倍(本工程爆破对象位于地下15~22m左右,且存在地下水,故视为水下爆破),对水下垂直钻孔,再增加10%。坚硬岩石的深孔爆破平均单耗取q1=0.55kg/m3,则水下钻孔q1=1.1kg/m3,水下垂直孔q1=1.21kg/m3;

q2—爆区上方水压增量,q2=0.01h2;

h2—水深,m;

q3—爆区上方覆盖层增量,q3=0.02h3;

h3—覆盖层(淤泥或土、砂)厚度,m;

q4—岩石膨胀增量,q4=0.03h;

h—梯段高度,m。

本工程h=4m,h2=18m,h3=15m,q1=1.21kg/m3

则q=1.21+0.01×18+0.02×15+0.03×4=1.81kg/m3。

爆破作业过程可参照上述数据试爆后,根据检测结果调整爆破参数。

3.4.1 孤石爆破

孤石爆破时,当单孔单体爆破时装药长度与岩石厚度相同,多孔单体爆破时,相邻两个炮孔,其中一个炮孔钻至孤石底面(即钻穿),装药至炮孔底部,孤石顶面留10cm不装药;其邻孔孔底距离孤石底面10cm,装药至炮孔底部,孤石顶面留10cm不装药。

3.4.2 基岩爆破

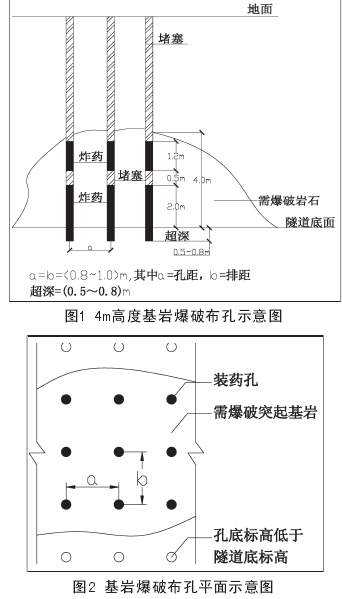

由于基岩埋深18~22m,体积较大,厚度2~4m不等,其爆破爆碎难度较大,为了便于施工及爆破破碎效果,采取首先对前排孔进行爆破,然后利用前排孔爆破挤压周围土层产生的自由面,再对后排孔进行逐个起爆。炮孔间、排距均为0.8~1.2m,钻孔超深0.5~0.8m,装药深度比基岩厚度深约0.5~0.8m。如图1~2所示。

3.5 爆破作业要点及爆破施工安全控制

3.5.1 爆破作业要点

布孔爆破时,孤石和基岩都必须从岩石边缘布孔起爆,以创造“临空面”,提高爆破效果。根据所需爆破岩石厚度,每次布孔4~6个,逐排打孔、爆破。

3.5.2 爆破施工安全控制

根据国家《爆破安全规程》及深圳市的规定,一般民房所能承受的最大允许安全震动速度为1cm/s,为了保证爆破震动不影响邻近居民生活,按振速控制在1cm/s以下进行装药设计施工,反算爆破允许的最大装药量Qmax。为此,爆破过程中还邀请了北京铁科工程检测中心进行现场跟踪监测,结果显示,一次爆破孔数控制在4~6孔,同时按照单段最大装药量不超过4.57kg控制,爆破作业没有对周围的建筑物造成损坏。

3.6 预处理效果检验

3.6.1 钻孔检测

为检测爆破效果,对爆破过的孤石或基岩进行钻孔抽芯检测,在爆破孔之间钻孔取芯,从所取芯样核对是否能达到爆破后岩块单边长度<30cm的效果。在进行试爆破后,选定两组位置进行钻孔取芯,没有取出完整的岩心,说明爆破达到了预期效果。

3.6.2 盾构掘进施工过程检验

经过对盾构通过预处理段孤石基岩掘进施工总结分析,盾构在预处理过的孤石基岩群中掘进各项施工参数控制比较理想,掘进速度相对较快,刀具磨损量小,总推力低,刀盘扭矩值也相应降低,掘进效率明显提高,不仅减少换刀的次数,而且规避了施工风险,加快施工进度,取得了良好的效果。

4 预处理技术控制要点

4.1 探明孤石、基岩形状尺寸及位置

在确定隧道范围存在孤石或基岩之后,必须通过补充勘探,进一步探明岩石的具体尺寸、位置,为爆破参数控制提供依据。

4.2 孔位布置及深度

布孔间距、钻孔深度等将直接影响爆破效果,施工中应对钻孔间距、钻孔垂直度、深度等严格把关。

4.3 爆破参数控制

爆破参数控制主要包括装药量、装药位置、起爆顺序等,在理论计算的基础上,应通过现场试爆检验来进行修正,以达到预期的爆破效果。

4.4 爆破后地层的处理

钻孔、爆破过程造成了土层的扰动及水土流失,如果不对土层进行加固,将造成地面大量沉降,在盾构通过时容易发生掌子面土层坍塌的风险;爆破后的钻孔将成为盾构通过时土仓漏气的途径,造成土仓压力下降、同步注浆外漏等,引起掌子面土体坍塌,给地面带来安全隐患。爆破完成后、盾构通过前,需要对隧道周围地层进行注浆加固。

5 结语

无临空面深孔爆破技术在石油、煤矿等行业应用比较广泛,本工程采用深孔爆破对孤石和基岩进行预处理,为地铁盾构施工提前扫清了障碍,减少了刀具磨损量及开仓换刀次数,加快了施工进度,具有效率高、安全风险低的优点。本工程深孔爆破处理孤石和基岩取得成功之后,该方法已相继在深圳地铁其他工程项目推广应用。

参考文献:

[1] 刘殿中,杨仕春.工程爆破实用手册(第2版)[M].北京:冶金工业出版社,2003

[2] 汪旭光,于亚伦,刘殿中等.爆破安全规程实施手册[M].北京:人民交通出版社,2004