岩溶地区地铁车站基坑溶(土)洞处理与分析

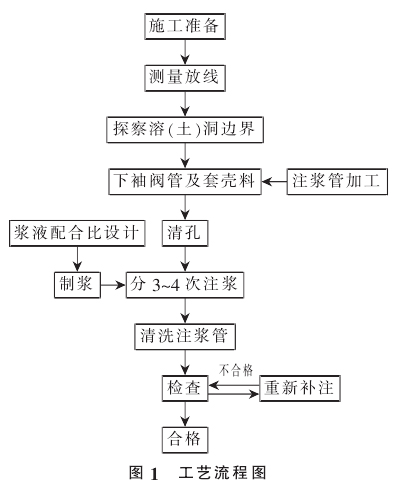

摘 要:针对广州市花都区岩溶发育的特点,对某地铁车站基坑采用袖阀管注浆技术,通过优化浆液配合比,避免浆液浪费和对周边地质造成破坏,将注浆成本控制到最低,取得较好的经济技术效果。

关键词:岩溶处理; 土洞; 袖阀管

1 工程概况

某地铁车站工程所处地质条件极为复杂,基岩为炭质灰岩,同时溶洞发育强烈,岩面过水孔隙丰富,大部分溶(土)洞内土质经过长期地下水溶蚀和砂层沉积,约有 50%的地质勘察钻孔揭示微风化岩面上直接覆盖为砂层。

根据详勘及补勘资料,本场地岩溶主要发育在二叠系栖霞组炭质灰岩、石炭系壶天群灰岩中。 勘察完成钻孔共 173 个,其中发育溶洞的有 55 个,发育土洞的有 7 个(其中 1 个土、溶洞均发育),实际见洞率 35.3%,有 14 个钻孔揭露 2 层以上溶洞,占揭露岩溶钻孔的 25.5%。 溶洞洞顶标高-52.01m~-7.04m,埋深 20.4~65.3m,洞高 0.3~28.7m。

由于本车站位于城市主干道,周边相邻大型建筑物较多,一旦发生基坑内涌水砂,则可能造成地面沉陷和突水、盾构机塌落、周边建(构)筑物坍塌等重大事故,因此溶(土)洞处理效果直接影响工程的整体安全,是基坑安全控制的关键要素。

2 技术难点及施工措施

2.1 溶(土)洞区域确定

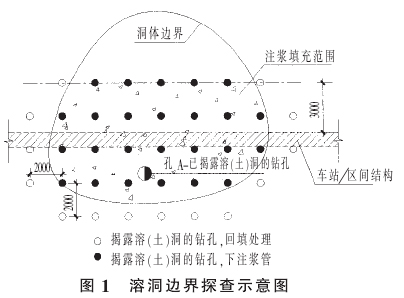

通过已有地质钻探揭示的溶(土)洞、溶蚀沟槽(以下统称“不良地层”),采用地质钻孔探察方式,向东西南北 4 个方向按 2m 间距进行不良地层的边界探察,以确定其分布范围。

由已揭露溶洞的钻孔向周围扩散布孔探查,每列的钻孔顺序为由内至外,如图 1。 在查找洞体边界时,若外围钻孔未发现溶(土)洞,则采用回填处理,对钻孔中揭露的溶(土)洞要做好记录,作为注浆的依据。

a. 难点分析:部分需处理的溶(土)洞洞顶砂层厚度超过 7m,钻机成孔穿过砂层时,自行造浆极易流失进而造成埋钻,影响施工工期。

b. 施工措施:钻孔时添加膨润土、黄土等高粘性土,使护壁泥浆比重达到 1.2~1.3,保证在穿越砂层时形成护壁,防止泥浆流失。

2.2 灌注套壳料

袖阀管的套壳料配合比为水泥∶粘土∶水=1∶1.5∶ 1.88,浆液比重约为 1.5,粘度 24s~26s。 钻孔后进行清孔, 接着将拌制好的套壳料采用 GY-1A 型钻机钻杆从孔底压入,利用套壳料比重比泥浆大的特点,将孔内泥浆全部置换到孔外,套壳料充满整个孔内。

套壳料作用如下:①填充袖阀管和钻孔孔壁之间的间隙,注浆时套壳料封堵住浆液,使其不沿着袖阀管和钻孔孔壁之间的间隙串到地面;②套壳料在袖阀管周围形成一个完整的护套,当双塞注浆芯管停留在一定深度的袖阀管注浆段进行注浆时,浆液冲破袖阀管的橡胶单向阀套,并且由内向外劈裂开该区段的套壳料后进入到溶(土)洞区域,该区段上下的套壳料任然保持完好,浆液不会包裹住袖阀管,有利于该袖阀管的二次注浆使用。

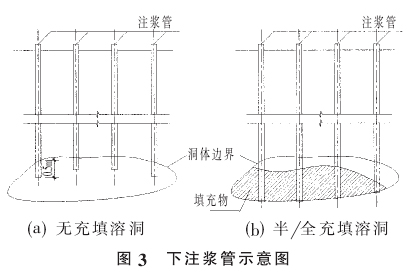

2.3 下注浆管

根据详勘、补勘及洞体边界探查取得的洞体数据,在溶(土)洞顶板以上的部位用实管,在溶(土)洞范围内使用花管,注浆管底部加下闷盖,溶洞注浆管应下至溶洞底,如图 3 所示。

管材采用 PVC 袖阀管,由管帽、接头、实管、花管组成,同一孔内无需处理段用实管连接,需处理段用花管连接;花管每隔 50cm 设置部分孔洞并套上橡胶阀,使浆液可挤出而不可流入从而形成阀门原理。

将实、花管根据要求连接后,在管内注满清水检查密封性能,将注浆管沿钻孔下至设计标高,上端露出地面约 40cm 并加上闷盖。 为保证顺利下管,管中要注满清水,以重力抵消套壳料的浮力,下管后在孔壁间隙靠近地面 1~2m 范围内充填水泥砂浆加固。

2.4 注浆

a. 难点分析:石灰岩地区溶(土)洞多存在贯通缝隙,只针对基坑范围内的溶(土)洞进行填充加固而不破坏周边地质, 是业主对本工程安全性和经济性的综合要求。

b. 施工措施:采取双液浆封闭基坑四周,单液浆加固基坑内溶(土)洞的注浆流程,双液浆浆液配比尤为重要,其配比取决于以下因素:①管内凝结时间:根据基坑注浆范围,连续墙下溶(土)洞洞顶深度均超过 20m,双液浆如在注浆芯管中初凝将堵塞芯管而无法继续注浆, 因此根据初始注浆压力 0.4MPa 双液浆流速,现场试验双液浆初凝时间必须大于 60s,才能保证浆液完全流出芯管后初凝; ②管外封边时间:初凝时间不可过长,否则无法对洞内存在积水的贯通溶(土)洞及时形成封堵,造成大量浆液流向基坑处理范围外洞体,从而造成浪费。

经反复试验双液浆封边效果及方便配置浆液,施工配比如下:单液浆为纯水泥浆,水∶水泥=1∶1(质量比);双液浆为纯水泥浆∶水玻璃稀释液=1∶1(体积比)。根据此配比其初凝时间约为 67s,保证在不堵管的情况下迅速形成浆液固体封堵溶(土)洞。

c. 注浆压力控制应注意的问题

① 外围孔采用双液浆注浆时,初期采用小压力慢速注浆,并间歇往复注浆,以有效控制浆液流失。

② 内排孔主要以压力控制终孔,采用多层注浆,从孔底开始,初始压力 0.4~0.5MPa,使压力缓慢上升至设计值,注浆过程中观察压力表,当出现注浆压力明显上升时,表明当前深度范围浆液已充满,需提升注浆芯管继续注浆,重复此过程同直至灌至注浆压力后稳压 10min 为止。若孔内注浆量已达到设计值但注浆压力仍无明显上升时,停注单液浆。

③ 对于单一大型溶(土)洞,采用跳注与二次注浆相结合的注浆方法,即同一洞内注浆管先同时注1#、3#、5#孔,再同时注 2#、4#、6#孔,保证浆液完全填满洞体;由于浆液凝固后产生体积缩小,易出现新的孔隙,需对已注孔采取二次注浆(应间歇 8h,保证初凝时间),充分填满第 1 次注浆所产生的缝隙。

2.5 检测方法及效果

①检测频率:对同一个溶洞片区,按袖阀管钻孔数的 1%且不少于 3 个的数量进行效果检测;②检测方法:对加固地层进行标贯试验;③检测标准:采用随机原位标贯试验,标贯击数应不小于 10 击;④检测效果:溶洞注浆部分标贯击数大于 12 击,满足设计要求;经抽芯检测,在粘土层的裂隙和砂层都能发现连续水泥浆体,满足设计要求。

2.6 社会及经济效益

注浆工艺与优化浆液配合比相结合,在保证基坑范围内需处理溶(土)洞填充密实的同时,能迅速有效地对基坑边缘溶(土)洞进行封闭,避免浆液浪费和对周边地质造成破坏,将注浆成本控制到最小。

注浆过程中及后续基坑开挖过程中基坑内部及周边的监测数据均保持在设计报警值以内, 基坑安全稳定,由于基坑处于城市主干道中间,此主干道在注浆过程中未出现局部下沉、隆起等现象,将地铁施工对周边的影响降至最低。

3 小结

石灰岩地区溶(土)洞的特点是分布极不均匀,部分洞体孔隙相连通, 如何将浆液完全填充洞体确保基坑开挖安全的同时避免浆液的浪费而达到成本最低,是石灰岩地区溶(土)洞注浆的最重要目的和所需达到的最佳效果, 通过袖阀管注浆工艺结合双液浆配合比的优化,是解决石灰岩地区溶(土)洞处理难题的有效方法。