深圳地铁四号线隧道围岩变形控制技术

摘 要:深圳地铁四号线上民区间为富水流砂地层,隧道下穿立交桥群及多条燃气管线,隧道施工难度大,风险高。重点研究了不同隧道围岩变形控制技术对隧道稳定性的影响及适用性分析,通过数值模拟、现场试验等研究手段对不同隧道围岩变形控制技术从围岩变形控制可靠性、技术可行性、经济合理性和工程时间性等方面进行综合对比分析,得出了富水流砂地层合理的隧道围岩变形控制技术。研究结果对国内同类施工条件下的工程施工具有一定的借鉴意义。

关键词: 富水流砂地层; 下穿桥桩; 下穿管线; 围岩变形控制技术

1 引 言

富水地层隧道开挖后,大量地下水会渗入隧道,导致围岩失水固结,地表下沉,对地表路面交通以及周围建筑物带来极大的危害。另外,地下水渗透对围岩产生软化作用,围岩由硬塑变为软塑状态,甚至变为流塑状态,产生大变形而丧失稳定性。如果沙层富含地下水,会形成流砂层,隧道围岩以及掌子面很难稳定,支护不当流砂会涌入隧道内形成大的坍塌涌沙。如何控制隧道围岩变形是保证富水流砂地层顺利施工的关键[1 ~4]。

综合分析国内施工经验[5 ~12],富水地层矿山法隧道施工技术要求高,施工风险极大,存在很大的施工安全隐患。至目前为止,类似工程少,可借鉴的经验有限。

2 工程概况

深圳地铁 4 号线二期工程上( 上梅林站) 民( 乐站区) 区间隧道起于中康路东侧上梅林站北端,向北沿中康路过梅坳八路、线路以 R = 450 m半径左转,与西侧的梅坳二路平行,然后以 R =450 m半径右转,进入大脑壳山,下穿南坪快速的梅观立交桥,终于地面民乐站南端,全长 2702. 907m,线路最大纵坡为 28‰。

里程 k9 +125 ~ k9 + 255 段为富水流砂地层,且 K9 +154 ~ K9 +266 段下穿立交桥群( 如图 1) ,最小近接距离仅为 5. 46 m。里程 K9 + 105 ~ 9 +135 隧道上方人工填石( 填土) 层中埋设一条 Ф508× 7. 9 次高压燃气管线,另外,两条供水管、一根Ф329. 9 × 6. 4 供油管和地下电缆等通过隧道上方( 如图 1 所示) 。

2. 1 工程地质及水文地质

据现场钻探揭露、室内土工试验及有关规范,该富水流沙地层分布及特征自上而下为:

( 1) 人工填石和人工填土,人工填石成分为花岗岩岩块,直径一般 2 ~ 20 cm,含 20% 砂及粘性土。人工填土成分以粘性土砂为主,局部地段含有块石。标准贯击平均为8 击,厚度为5.0 ~10.0 m。

( 2) 沙层,成分包括填砂,含粘性土粉沙以及砾砂,砂质成分多为石英,不均匀,级配较差,稍密-中密状态。局部不均匀含有直径为 2 ~ 8 cm 的次圆状石英质卵石。标准贯击平均为 16 击,厚度为0. 5 ~ 4. 15 m。沙层分布范围如图 2 所示。

( 3) 砾质粉质粘土,由混合岩风化而成,含少量直径 2 ~ 3 mm 的石英角砾,局部位置含有少量直径 2 ~4 cm 的鉄锰质结核。中-下部具网纹状结构,呈可塑-坚硬状态。标准贯击平均为 18 击,厚度为 0. 8 ~6. 25 m。

( 4) 强风化粗粒花岗岩,岩石风化强烈,原岩结构大部分被破坏,风化裂隙极发育。标准贯击平均大于 50 击,厚度为 0. 95 ~17. 8 m。

富水流砂段里程为 k9 + 125 ~ k9 + 255,线路位置原始地貌属低山及山间洼地,线路西侧山体多年前被辟为大型采石场,山体中汇水面积较大,地下水主要有存在于层间的孔隙潜水、赋予风化岩中的基岩裂隙水、以及赋予构造裂隙中的构造裂隙水。地下水主要接受大气降水的垂向渗入补给,且与地表水联系紧密。地层中局部含有软土及液化沙土,地层高含水、高压缩性,高触变以及低强度对隧道开挖施工造成不利影响。

2. 2 工程施工难点

该工程施工难点可以总结为:

( 1) 隧道下穿南坪立交桥群桩,最近的摩擦桩距离隧道开挖轮廓仅为 5. 46 m,且此段地层为富水流砂层,不能大规模降水,施工风险大。如何加固桥桩,确保立交桥桩安全成为工程的难点。

( 2) 富水流砂段长度长,约 130 m 左右,属Ⅵ级围岩,自稳性差,隧道掘进时易造成塌方。这样对隧道开挖以及支护提出了更高的要求,且如此长的长度降低了施工进度,故如何确保施工工期与隧道顺利通过富水流砂段是一大工程难点。

( 3) 多条地下管线穿越本工程隧道上方,岩层变形控制要求极高。

3 四种围岩变形控制技术对比分析

3. 1 四种围岩变形控制技术的提出

依据工程条件,隧道成功穿越富水流砂段必须改善该地段的渗透系数,使隧道上方在未开挖之前先形成一个硬壳层; 然后再配合洞内超前支护和预注浆等措施进行隧道开挖。在最终方案确定前,提出了四种加固技术,即洞内长管结合短管注浆技术、地面帷幕墙结合洞内导管注浆技术、地面旋喷分段止水帷幕及袖阀管注浆结合洞内导管注浆技术和地面高压旋喷桩分段止水帷幕结合洞内导管注浆技术。

( 1) 洞内长管结合短管注浆技术

如图 3 所示,该技术预先对砂层以外 1. 5 m 范围的地层进行注浆加固,采用 Φ159 × 8 大管棚@300 进行注浆加固( 隧道拱部 180 度范围) ,单根管棚设计长度 L =48 m,管内填充 M30 水泥砂浆。拱部及边墙采用超前小导管进行注浆,掌子面进行注浆封堵,封堵墙喷射 C20 混凝土,厚度为 20cm。每次掌子面封闭注浆时,需预留出 2 根管作为排水孔,长管注浆每 3 m 一个循环,遗留的空隙由短管注浆弥补,短管采用 Φ42 × 3. 5 钢花管,L = 5 m。现场施工可根据掌子面砂层实际分布范围来调整注浆加固地层的范围,图 4 为掌子面注浆交圈图。

( 2) 地面帷幕墙结合洞内导管注浆技术

如图 5 所示,该技术采用地面注浆的方式,设一道止水帷幕墙,将地下水分隔在隧道开挖线外,并采取井点降水和洞内引排等补助施工措施,将隧道洞身范围地下水头压力降低,然后再通过洞内长管结合短管注浆技术进行隧道施工。止水帷幕墙由 3 排 Φ50 袖阀管组成( 注浆终孔直径 0. 6 m,注浆孔眼间距 0. 4 m,排距 0. 4 m,错开布置) 。止水帷幕墙底伸入中风化岩面以下 0. 5 m,当中风化岩层位于隧道底板5 m 以下时,止水帷幕墙底伸至隧道底板以下 5 m 即可。

( 3) 地面旋喷分段止水帷幕及袖阀管注浆结合洞内导管注浆技术

如图 6 所示,该技术采取地面旋喷分段止水及地面袖阀管注浆等措施对隧道周边地层加固。纵向止水帷幕墙设在隧道两侧开挖线外 2 m 处,横向止水帷幕墙每隔 10 m 分隔一次,每个舱内隧道顶部 4 ~5 m 厚软弱地层进行地面袖阀注浆加固,离开隧道开挖面外 1. 0 m,然后再通过洞内长管结合短管注浆技术进行隧道施工。其中,旋喷桩伸入中风化岩面以下 0. 5 m,当中风化岩层位于隧道底板5 m 以下时,桩底伸至隧道底板以下 5 m 即可。帷幕体由 3 排 Φ500 高压旋喷桩组成( 单排桩间距0. 35 m,排距 0. 375 m,错开布置) 。

( 4) 地面高压旋喷桩分段止水帷幕结合洞内导管注浆技术。

如图 7 所示,该技术采用地面高压旋喷桩分段止水帷幕结合洞内长管结合短管注浆技术进行隧道施工,旋喷桩伸入中风化岩面以下 0. 5 m,当中风化岩层位于隧道底板5 m 以下时,桩底伸至隧道底板以下5 m 即可; 桩顶一直旋喷至地下常水位线以上 2 m 处,帷幕体由 3 排 Φ500 高压旋喷桩组成( 单排桩间距 0. 35 m,排距 0. 375 m) 。

3. 2 数值模拟研究

3. 2. 1 模型和模拟简化处理

四种方案的相同之处为均采用洞内管棚超前支护和掌子面封闭注浆等措施进行加固处理。模拟忽略掌子面注浆等措施,采用二维模型来模拟研究。第一种技术,没有地面止水帷幕加固,模拟中,考虑地层饱和水状态( 水占 30% 重度) ; 第二种技术,只将裂隙带地下水阻隔在隧道开挖范围以外,由于不能对隧道周边进行封闭止水,排水止水效果不佳,模拟中,考虑排掉 50% 的水,即隧道上部地层重度减小 15%,其他计算参数不变; 第三种技术,地面旋喷桩结合袖阀管形成封闭止水帷幕,且隧道上部地层进行袖阀管注浆加固,模拟中,改变隧道上部地层参数为注浆后地层参数; 第四种技术,地面旋喷桩形成封闭止水帷幕,模拟中,考虑排掉 100%的水,即隧道上部地层重度减小 30%,其他计 算 参 数 不 变。侧 压 力 系 数 取 0. 8,应 用FLAC3D 程序进行模拟计算,模拟计算参数见表 1。

3. 2. 2 计算结果分析

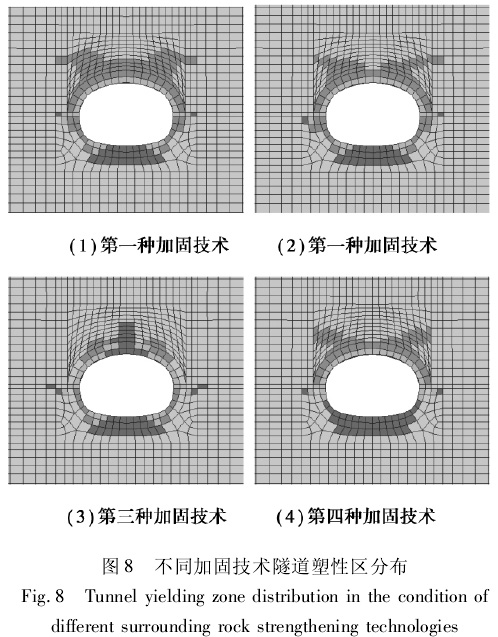

图 8 为不同方案塑性区对比图,其中,第一种隧道围岩加固技术条件下,隧道围岩塑性区相对较大,拱顶区域处于剪切状态,隧道底部处于受拉状态,塑性区对称; 后三种加固技术较第一种加固技术隧道围岩塑性区相对较小。第二种隧道围岩加固技术条件下,拱顶区域处于剪切状态,隧道底部处于受拉状态,拱顶右侧塑性区稍大于左侧。第三种隧道围岩加固技术条件下,隧道围岩塑性区很小,拱顶塑性区处于受拉状态,隧道底部处于受拉状态。第四种隧道围岩加固技术条件下,隧道底部围岩塑性区受拉状态区域扩大。

由以上分析可知,隧道上部注浆加固使隧道上部地层形成一个整体,改变了土层的应力状态,提高了围岩自身的“拱效应”。

另外,由计算可得: 隧道最大位移发生在拱顶,其中,第一种隧道围岩加固技术条件下,拱顶位移为 9. 3 cm,第二种隧道围岩加固技术条件下,拱顶位移为 8. 03 cm,较第一种隧道围岩加固技术条件下隧道拱顶位移值减小了 13. 7%。第三种隧道围岩加固技术条件下,拱顶位移仅为 1. 96 cm,较第一种隧道围岩加固技术条件下隧道拱顶位移值减小了 78. 9%。第四种隧道围岩加固技术条件下,拱顶位移为 6. 44 cm,较第一种隧道围岩加固技术条件下隧道拱顶位移值减小了 30. 8%。由以上计算结果可知最有效的隧道围岩加固技术为第三种。

3. 3 四种围岩变形控制技术优缺点分析

该地段填石层富水带水系发育,隧道顶部隔水层薄弱,局部与下层断层带基岩裂隙水富水层垂直连通,呈动态渗流。综合模拟计算结果、现场调研和工程经验,对四种围岩变形控制技术进行优缺点进行对比分析,如下:

3. 3. 1 围岩变形控制可靠性

第一种隧道围岩加固技术没有对断层富水带进行封堵,不能对隧道周边进行封闭止水,隧道顶部地层自稳能力差,隧道开挖施工风险大。在隧道未形成封闭止水前,进行井点降水和洞内引排水辅助性施工措施必然会造成地面大范围沉降; 同时降水施工难度大,降水效果无法保证。无地面注浆加固,不能将基岩裂隙水分隔在隧道开挖线外,很难保证封闭止水。

第二种隧道围岩加固技术只对断层构造带进行封堵,隧道顶部地层自稳能力差,隧道开挖施工风险大,且地面注浆加固未形成封闭,降水难度大。

第三种隧道围岩加固技术采用地面分舱止水帷幕多道设防,舱内地面袖阀注浆加固地层,二者结合后在隧道周边形成止水环,止水效果好。旋喷技术成熟,现场操作性强,针对动水地层浆液流动范围可控,舱内地面袖阀注浆时浆液流动范围可控。对地面建筑物及地下管线影响小,地面沉降可控。

第四种隧道围岩加固技术是对前三种加固技术的综合、简化应用。地面注浆形成封闭仓止水帷幕,更有利于排水,通过现场试验,止水效果较好。

3. 3. 2 技术可行性

第一种隧道围岩加固技术仅为洞内管棚结合小导管注浆加固,施工难度较低,但加固效果差。

第二种隧道围岩加固技术地面袖阀注浆工艺复杂,施工技术水平要求高,动水层帷幕注浆效果很难保证。

第三种隧道围岩加固技术采取地面旋喷分段止水及地面袖阀管注浆等技术,施工工艺最为复杂,且帷幕仓内袖阀管注浆,对燃气管等多条地下管线保护难度大。

第四种隧道围岩加固技术采取地面旋喷分段止水技术,旋喷技术成熟,现场操作性强,针对动水地层浆液流动范围可控。

3. 3. 3 经济合理性及工程时间性

第一种隧道围岩加固技术工程造价低,施工工期短。

第二种隧道围岩加固技术工程造价相对较低,施工工期较短。

第三种隧道围岩加固技术工程造价高,单项工程工期长。

第四种隧道围岩加固技术是对前三种加固技术的综合、简化应用,工程造价及施工时间较合理。

富水流沙地层,固结弱,整体性差,如地层加固处理以及超前支护不到位,极易发生坍塌,严重影响施工进度以及经济效益,且对临近建筑物危害性大。通过综合对比研究,深圳地铁四号线富水流砂地层下穿立交桥段最终采用第四种隧道围岩加固技术即地面高压旋喷桩分段止水帷幕结合洞内导管注浆技术对隧道围岩进行变形控制。在施工过程中,没有出现桥桩位移过大,管线开裂及隧道塌方等工程事故,且满足了施工进度及工期要求。

4 结论

目前,该隧道已成功贯通。综合以上分析及现场施工经验可以得出如下结论:

( 1) 采用地面旋喷分仓止水帷幕注浆结合洞内管棚、导管注浆加固地层等措施进行超前预支护,可以有效控制富水流砂地层隧道围岩变形。

( 2) 在隧道开挖工程中,需综合应用掌子面注浆封堵、格栅拱架初支和 CRD 法开挖等施工技术,并严格控制开挖进尺才能顺利穿越富水流砂地层。

( 3) 在整个施工过程中,应时时强调监控量测的重要性,通过监控量测的反馈信息,对可能出现的突发情况进行预测及采取相应的改善措施,以便更有效的指导下一步的施工。

参考文献(References)

[1] 王梦恕. 浅埋暗挖法设计施工问题新探[J]. 地下空间,1992,12 ( 4) : 289-294. ( Wang Mengshu. An investigation on design and construction of shallow cover underground excavation [J]. Underground Space,1992,12( 4) : 289-294. ( in Chinese) )

[2] 刘招伟,王梦恕. 浅埋暗挖法修建广州地铁杨-体区间隧道工程[J]. 西部探矿工程,1999,11( 6) : 10-12. ( Liu Zhaowei, Wang Mengshu. Shallow dark excavation in the tunnelling construction of the Yang-Ti section of Guangzhou metro [ J ]. West-China Exploration Engineering,1999,11 ( 6 ) : 10-12. ( in Chinese) )

[3] 朱忠隆. 土体加固与暗挖法在地铁联络通道施工中的应用[J]. 地下空间,2001,21( 1) : 44-47. ( Zhu Zhonglong. Application of soil consolidation with underground excavation in construction of connecting passage in metro [J]. Underground Space,2001,21( 1) : 44-47. ( in Chinese) )

[4] 张成平,张顶立,叶英,等. 高压富水岩溶隧道注浆机理及作用效果分析[J]. 地下空间与工程学报,2009,5 ( 5 ) : 996-1 002. ( Zhang Chengping,Zhang Ding li,Ye Ying,et al. Analysis of grouting mechanism and its effect for karst tunneling in high water pressure and water-enriched region [J]. Chinese Journal of Underground Space and Engineering,2009,5 ( 5 ) ) :996-1 002. ( in Chinese) )

[5] 彭斌,攸巧仙. 深圳地铁香车区间富水砂层施工[J]. 山西建筑,2003,29( 1) : 94-95. ( Peng Bin,You Qiaoxian. The construction of watery sand seam in Xiangche area of Shenzheng railway [J]. Shanxi Architecture,2003,29( 1) : 94-95. ( in Chinese) )

[6] 王树国,张民庆,黄鸿建,等. 宜万铁路别岩槽隧道F1 高压富水断层施工技术[J]. 铁道工程学报,2008,( 9 ) : 66-70. ( Wang Shuguo,Zhang Minqing,Huang Hongjian,et al. Construction technology of the high pressure and enriched water fault F1 in Bieyancao Tunnel on Yichang-Wanzhou Railway[J]. Journal of Railway Engineering Society,2008,( 9 ) : 66-70. ( in Chinese) )

[7] 陈荣国. 富水地区隧道渗漏水整治措施[J]. 现代隧道技术,2002,39,( 3) : 65-68. ( Cheng Rongguo.Treatment to water leakage in tunnel at water abundant area [J]. Modern Tunnelling Technology,2002,39,( 3) : 65-68. ( in Chinese) )

[8] 吴生金,唐和春,孟维孝,等. 厦门翔安海底隧道穿越富水砂层施工技术[J]. 城市轨道交通研究,2007,( 8) : 42-45. ( Wu Shengjin. Tang Heqing,Meng Weixiao,et al. Construction technologies of Xiamen Xiang’an subsea tunnel across water-enriched sandy stratum [J]. Urban Mass Transit,2007,( 8) : 42-45.( in Chinese) )

[9] 张朋,李晓红,卢义玉,等. 小导管注浆技术在浅埋富水岩溶隧道中的应用[J]. 地下空间与工程学报,2008,4( 3) : 517-523. ( Zhang Peng,Li Xiaohong,Lu Yiyu,et al. . Application of pipe grouting technology in shallow buried aqueous karst tunnel [J]. Chinese Journal of Underground Space and Engineering,2008,4 ( 3) ) : 517-523. ( in Chinese) )

[10] 魏龙海,王明年,陈炜韬,等. 地下连续墙在厦门海底隧道穿越富水砂层中的应用研究[J]. 现代隧道技术,2008,45 ( 5) : 54-58. ( Wei Longhai,Wang Mingnian, Chen Weitao, et al. Application of diaphragm wall in Xia’men subsea tunnel to traverse water-soaked sand stratum [J]. Modern Tunnelling Technology,2008,45( 5) : 54-58. ( in Chinese) )

[11] 汪洋,何川,唐志成,等. 富水砂卵石条件下大断面市政隧道浅埋暗挖法研究[J]. 现代隧道技术,2007,44( 1) : 22-27. ( Wang Yang,He Chuan,Tang Zhicheng,et al. Study on the mining excavation of a shallow municipal tunnel with large cross-section embedded in water-soaked sandy cobble stratum [J].Modern Tunnelling Technology,2007,44 ( 1 ) : 22-27.( in Chinese) )

[12] 海军. 象山隧道富水围岩段施工方法[J]. 山西建筑,2009, 35 ( 3 ) : 316-317. ( Hai Jun. The construction method in water rich adjacent rock section of Xiangshan tunnel [J]. Shanxi Architecture,2009,35( 3) : 316-317. ( in Chinese) )