岩石隧道掘进机在轨道交通工程中的应用

摘 要:目的验证岩石隧道掘进机(TunnelBoringMachine简称TBM)在城市轨道交通施工中的效果及其技术和经济上的可行性.方法TBM利用回转刀具开挖,同时破碎洞内围岩及掘进,使用多种高新技术对全部作业进行制导和监控.从掘进机选型、施工阶段规划、掘进关键技术和监控测量系统等进行了分析.结果TBM运用于城市地铁具有埋深浅、掘进精度高、环境保护要求高、工期衔接紧等特点;TBM需多次过站,合理可靠地过站方式,有针对性地加强初期支护和提前进行二次衬砌施工是过站成功的关键;超前地质预报和超前加固围岩是决定TBM能否快速、顺利通过不良地段的关键;TBM远程监控系统是隧道动态设计和信息化施工的可靠依据.结论TBM应用于重庆地铁六号线技术上是可行,经济上是最优的.

关键词: 岩石掘进机; 轨道交通; 选型; 掘进

全断面岩石掘进机(TBM )是利用回转刀具开挖,同时破碎洞内围岩及掘进,形成整个隧道断面的一种先进的隧道施工机械[1-3].相对于目前常用的其他方法, TBM集钻、掘进、支护于一体,使用多种高新技术对全部作业进行制导和监控,使掘进过程始终处于最佳状态[4-6].我国从1964年起开始研究使用TBM至今,TBM已广泛应用于水利水电、矿山开采、国防等工程中[7],但是TBM还没有在城市地铁的修建中应用过,笔者以我国第一条TBM城市轨道交通重庆地铁六号线试验段工程为例,对工程关键点、掘进机选型、施工阶段规划、掘进关键技术和监控测量系统等进行了深入的研究.TBM应用于重庆地铁六号线技术上是可行,经济上是最优的.

1 工程概况

1.1 线路概况

重庆地铁六号线为“基本线网”中西北方向到东南方向的直径线,线路全长60.548km,其中地下线长39.190km,占线路全长的64.7%,其余为高架和地面线.TBM段线路设计起点为五里店站,线路途径红土地站、黄泥滂站、红旗河沟站、花卉园站、光电园站五个暗挖车站和大龙山站、冉家坝站两个明挖车站,中间站均为地下站,设计终点为山羊沟水库敞开段[8].

TBM段中,所有区间隧道主要采用两台被命名为“畅通重庆号”、“宜居重庆号”的敞开式硬岩隧道掘进机(TBM)施工,设计刀盘直径6.36m,每台总长195m,总质量约800,t刀盘由7台330kW的电机驱动(见图1).工期为21个月.要求掘进速度每月平均达到600m以上,单日平均20m以上.

1.2 地质情况

全线地势波状起伏,相对高差164m左右.沿线的砂质泥岩主要为

级,砂质围岩主要为

级.沿线地层结构简单,由第四系全新统松散土层、侏罗系中统上、下沙溪庙组、三叠系上统须家河组和中统雷口坡组组成.线路埋深在10~50m,绝大多数地段穿越侏罗系中统上、下沙溪庙组,砂岩与砂质泥岩呈不等厚互层状,岩体裂隙不发育-较发育,呈厚层状-巨厚层状结构.沿线地下水一是赋存于松散层中的孔隙潜水,二是赋存于基岩风化层中的裂隙水,地下水不发育,调查中未发现大的不良地质构造

[9],地质情况见表1.

1.3 工程的难点

试验段是我国城市轨道交通领域首次采用TBM施工的一项重要尝试和示范性工程.总结起来难点如下: (1)工程规模大、TBM采购周期短、TBM掘进及衬砌进度指标高. TBM试验段中所有车站为同期施工,且要保证TBM步进过站的工期需求. (2)TBM施工距离长(8 505m),需多次过站,采用TBM掘进直接过站或步进过站等方式通过方案,在国内城市地铁施工中尚属首次.(3)城市轨道交通TBM施工,隧道埋深浅、地质条件变化频繁、地面建构筑物和地下管线密集、人口密集、环境保护要求高. (4)城市TBM施工, 平面曲线和竖曲线变化多,转弯半径小,设备功能及掘进精度要求高,施工排水难. (5)城市轨道交通TBM掘进对城区渣土外运组织及能力要求高.

2 TBM选型

由地质勘察可见,穿越地层主要是砂岩与砂质泥岩层,强度在8.8~61.6MPa,属于软岩—硬岩地层,围岩的单轴抗压强度能够支撑掘进机所需的最小接地比压;岩体完整性较好,地下水不发育,不存在大规模的承压水开挖后掌子面基本可以自稳,因此不需要采用保压措施,可基本排除盾构,优先考虑使用TBM施工.

六号线在城市施工,选线受限制条件较多,平曲线半径小,弯道数量多,弯道长度占线路总长的比例高是其独有的特点.“五里店—大竹林段”来看,曲线半径R≤400m的弯道有4处,全段弯道总数约15处.因此,设备功能上首先是要考虑能否适应最小转弯半径,其次要考虑在设备寿命上能否满足长距离的弯道掘进.线型适应性的排序如下:敞开式掘进机→复合式掘进机→双护盾式掘进机→单护盾掘进机.

设备经济性分析: (1)设备本身的价格6号线采用<6.40m直径的掘进机从价格先后排序为复合式掘进机→敞开式掘进机→单护盾掘进机→双护盾式掘进机.但是,复合式掘进机从设计寿命上来说远低于其他3种掘进机,其设计寿命只有其他3种的1/3,如果按设计寿命折算,其价格还高于双护盾掘进机. (2)由设备机械原理所产生的额外费用为敞开式掘进机和双护盾掘进机可以依靠水平支撑推进,而复合式掘进机和单护盾掘进机必须依靠管片支撑推进.如果采用先施工区间后施工车站的模式,就意味着复合式掘进机和单护盾掘进机在地下车站施工时也须进行管片衬砌,当施工车站时必须拆除这部分管片,而6号线有3个暗挖车站,势必造成管片浪费极大.

综上所述[10],重庆轻轨六号线TBM选型的最优化排序:敞开式掘进机→双护盾式掘进机→单护盾掘进机→复合式掘进机.因此TBM最终选型为敞开式掘进机.

3 关键技术

3.1 总体计划和阶段划分

地铁土建施工是一个系统工程,且工期紧,各方联系紧密,该工程施工进度指标见表2[11],为此在TBM施工总体计划上必须抓住核心,科学统筹.

前期(TBM进场之前)以TBM的招标采购、设计制造、运输、组装调试为核心,同时现场做好进场组装所需具备条件的施工准备;TBM进场以后始发之前,以现场组装、调试为核心;TBM始发以后,以隧道TBM掘进施工为核心,对各专业施工队伍、机械设备等资源进行优化配置; TBM掘进出洞后,以剩余洞段的二次衬砌施工为核心.整个工程紧密围绕施工核心-关键线路进行施工组织,在确保关键线路的前提下,统筹规划,合理安排各相关施工项目的施工及资源配置.

根据本工程特点,拟将本工程施工划分为4个施工阶段,施工阶段划分及阶段任务见表3[11].

3.2 过站方案

TBM掘进期间须通过7个中间站,受各个站结构和线路条件等因素的限制,需要采取不同的过站方式.TBM通过各中间站分步进过站及掘进过站两种方式.在TBM掘进到达中间站时,若车站具备TBM步进通过条件则直接步进过站;若由于车站施工进场时间晚、施工进度慢等因素导致在TBM掘进到达车站时,车站不具备TBM步进通过的条件,则TBM掘进通过车站,然后再行扩挖车站洞室.

TBM步进地面形式:预备洞及除大龙山、冉家坝站中板以外的其他车站地面均采用平底地面,TBM采用弧形活动支架步进(见图2).大龙山站、冉家坝站中板地面采用弧形地面并预埋TBM步进导轨,TBM直接在步进导轨上步进.

冉家坝站两端六号线隧道空间位置为上下设置(见图3)[11].因此需要注意以下几点: (1)在车站两端,上下洞之间间距太小,上洞TBM步进及在掘进期间的运输荷载对于下洞的结构安全存在较大影响,须对下洞初期支护进行加强并提前进行二次衬砌施工. (2)为了保证TBM掘进施工的安全,车站两端区间隧道小间距段必须采用人工开挖,待两洞分开一定距离后方可采用TBM掘进.初步确定采用TBM掘进的两洞之间安全距离为5m. (3)在上洞TBM步进过站时,下洞TBM原地等待,等上洞TBM通过车站并拆除临时钢支撑之后,下洞TBM再过站.

3.3 掘进及姿态控制

试验段是我国城市轨道交通领域首次采用TBM施工的一项重要尝试,因此,整个掘进过程分为试掘进和正常掘进两个阶段.

试掘进段长1 000m.在试掘进期间,主要检验TBM的协调情况、液压系统、电器系统和辅助设备及皮带机系统的工作情况,对各设备进行磨合,对各设备系统作进一步的调整,使其达到最佳状态,具备正式快速掘进的能力. TBM掘进循环行程为1.5m,以实际掘进和出碴情况为依据,并结合超前地质预报结果,对掌子面围岩做出较为准确的判断,然后选择相应的掘进模式及掘进参数进行破岩掘进.应特别说明的是超前地质预报和采取超前加固围岩是决定TBM能否快速、顺利通过软岩地段的关键.软岩掘进的流程见图4.

城市TBM施工,平面曲线和竖曲线变化多,转弯半径小,且由于地层软硬不均以及操作等因素的影响,TBM推进不可能完全按照设计的隧道轴线前进,而会产生一定的偏差. TBM施工中必须采取有效技术措施控制掘进方向,使掘进偏差处于质量标准允许的范围之内.姿态调整以刀盘护盾为支点,通过调整主梁的左右上下位置来完成,如需要向左方掘进时,左侧支撑油缸伸出,右侧支撑油缸收回,主梁向右移动;如需要上下调整时,可以调整倾斜油缸调整主梁的上下,保证掘进方向可控[12].其方向控制方式如图5所示.

TBM姿态监测是控制TBM掘进方向的唯一有效方法和手段[7].用于本工程的TBM姿态监测系统拟配备一套PPS自动导向系统.该系统配置了导向、自动定位、掘进计算程序软件和显示器等,能够动态显示TBM当前位置与隧道设计轴线的偏差以及预测在当前状态下一定距离的偏差趋势[13].PPS自动导向系统测量TBM空间位置是以安装在主机后面隧道边墙上的全站仪通过后视定向镜后,前视位于主机上的两个马达棱镜,测得两个马达棱镜点的三维坐标(X,Y,H),通过数据线传输至PPS导向系统计算机(也可通过无线传输),计算程序软件依据马达棱镜的位置与主机刀盘的相对关系和主机倾斜、滚动值计算出一系列TBM当前位置的相关参数,最终以直观的三视图形式和数字化形式将包括刀盘中心线里程、高程、纵向坡度、TBM滚动值、平面偏离值、高程偏离值等TBM主机姿态参数显示到主控室内电脑屏幕上.根据显示的偏差数据及时调整掘进机的掘进姿态,使得掘进机能够沿着正确的方向掘进,使其始终保持在允许的偏差范围内.

3.4 关键地质段处理

该线路全线遇到多处高风险地段,其中:DK22+206~DK22+371段左线与花卉园人工湖最近相距30.53m;在DK28+545~+615段下穿渝合高速,最近垂直相距13.46m;线路下穿黄泥滂立交为桩基础,桩底距隧道最小距离约为11.67m,不足2倍洞跨;此外,全线部分区段属于软弱围岩和富水地层.这些对TBM的掘进带来了较大的风险.

TBM通过软弱破碎影响带、节理密集带及其他不良地层时,若有必要,采用掘进机自带的超前钻机预加固围岩,抑制围岩出护盾后的变形,利用钢拱架安装器、锚杆钻机、护盾后湿喷系统在围岩出护盾后及时施作锚喷支护(包括钢支撑、钢筋网等),形成“支护+围岩”的共同受力体系.掘进过程中根据围岩的地质情况动态的选择掘进参数以减少掘进对围岩的扰动,从而达到快速、安全通过围岩易坍塌段的目的. (1)超前地质补勘.根据本工程隧道埋深浅的特点,在TBM掘进掌子面前方加密地质钻孔进行补勘,进一步搞清楚前方地质情况,根据补勘的结果选择合理的施工方法.(2)超前预加固技术.结合敞开式硬岩掘进机的特点[14],利用掘进机本身自带的超前钻机施作超前小导管预加固围岩,抑制围岩出护盾后产生过大的变形. (3)刀盘掌子面坍塌时,根据皮带机上的岩碴大小、皮带机压力值,刀盘扭矩值来判断掌子面情况,出现坍塌时,停止TBM推进,继续转动刀盘和皮带机,防止皮带机被卡或拉伤,如果碴量仍不能下降,应立即使刀盘后退3~5cm,直到上述参数恢复正常,以防刀盘前部出现大空隙,塌体扩大.待掘进参数恢复正常,则可停机进入刀盘内部检查塌体情况,若对正常掘进不会产生大的影响方可继续掘进;若坍体较大,则需制定相应的处理措施,以达到TBM安全顺利掘进通过.

4 监控量测系统

监控量测系统是隧道施工的眼睛,试验段不但要为隧道的动态设计和信息化施工提供依据,确保施工的安全,更要重要的是TBM首次应用于城市轨道交通,为TBM在城市的应用积累宝贵的资料和经验.TBM试验段监控量测必测项目见表4.

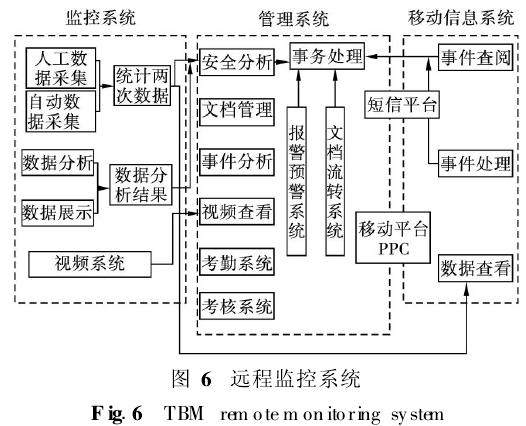

此外,试验段引进了远程监控管理系统,该系统包含监控、管理和信息三大模块,具体情况如图6所示.借助远程监控管理平台,实现了对TBM施工过程中工程资料、监控量测信息、风险信息等的汇总和管理.根据风险事件的分散性、隐蔽性、积聚性和突发性特点,远程监控系统能够实现以下功能: (1)对监测数据结果的自动风险评估的功能; (2)对各站点的每天工程安全评估,评估信息汇总的功能; (3)各站点自动生成每周,每月风险评估报告的功能; (4)提供对专家会诊报告的管理功能,并提供专业的风险评估交流平台.

TBM施工是一个系统工程,远程监控系统以监控为依据,以管理为主线,依次通过发现问题、排除问题、解决问题、处理应急问题方面的功能,建立多层次、全方位的监控量测体系,环环相扣,互相依存,有效地为工程建设安全服务.

5 结 论

(1)针对重庆地质条件,敞开式掘进机从技术和经济上是可行和最优的.

(2)TBM掘进需要多次过站,应结合车站结构和线路条件等因素,采取不同的过站方式,并有针对性地加强初期支护和提前进行二次衬砌施工.

(3)通过试掘进,磨合设备系统,以期尽快达到快速掘进的能力.超前地质预报和采取超前加固围岩是决定TBM能否快速、顺利通过不良地段的关键.

(4)监控量测是隧道动态设计和信息化施工的重要依据;远程监控系统从监控、管理和指挥等层次上为TBM的施工提供了信息化平台.

参考文献:

[1] 钱七虎,李朝甫,傅德明.全断面掘进机在中国地下工程中的应用现状及前景展望[ J].建筑机械,2002,5:28-35.

(QianQihu,LiChaofu,FuDem ing.Application situation and outlook ofTBM in underground project inchina[ J]. Construction Machinery,2002,5:28 -35. )

[2] Hoek E,Brown E T.Underground excavation in roek[M ]. London: Institute ofM ining and Metallurgy,1980.

[3] Kaiser P K,MeCreath D R.Rockmechanics considerations for drilled or bored excavations in hard rock[ J]. Tunnelling and Underground Space Technology,1994,9(4):425-437.

[4] BartonN.TBM performance in rock using[J]. Tunnels and Tunnelling Internationa,l1999,31:41-48.

[5] Barla G. Large diameter TBM excavated in weak[ J]. Environmental Conditions, News Journal IS-RM,1999,5(3):501-504.