南京地铁一号线冷水机组控制方案比选

摘 要 以南京地铁一号线环控系统冷水机组频繁出现的故障为案例,分析了空调通风系统设备故障原因,并提出一些改善优化的方案,以及分析方案的可行性。

关键词 故障;低油位报警;回油;执行器

南京地铁投入运营已经5年多,空调通风设备在维保过程中经常碰到各种故障,现以发生频率较高的冷水机组低油位报警故障为例详细分析。

1 故障现象

冷水机组压缩机频繁出现低油位报警,无法实现冷水机组自动开机。具体表现为:冷水机组吸、排气压力达不到顺利回油的差值,压缩机油位下降到压力开关保护动作阈值,联跳冷水机组,控制盘和 BAS 界面就出现低油位报警。

2 故障分析

2.1 回油过程

南京地铁一号线是烟台顿汉布什公司提供的WCFX 系列冷水机组,为双螺杆式压缩机,内置高效油分离器,可以滤除99.5%的润滑油。但排汽时仍有少量的润滑油呈液相微粒随高温高压的制冷剂气体排出。如果这部分润滑油不能顺利的回到压缩机内,一旦进入到冷凝器、蒸发器后会在传热面上形成油膜,热阻将增大,从而削弱了传热、降低了制冷量。所以就要求回油系统能正常运转,使这部分润滑油回到压缩机内。正常情况下,排气时带出的这部分润滑油被带入蒸发器,含油的制冷剂从蒸发器壳体上的排油孔排出,经过回油阀、干燥过滤器、止回阀、视油镜后送入安装在吸汽管路上的喷射泵。压缩机排汽管路的高压排气引出一支路在喷射泵入口处形成高压区,在这部分高压排气的引射作用下,夹带在气态制冷剂中的呈液相微粒的润滑油被带入吸气管路,从而进入压缩机,回油过程完成。

2.2 回油要求

该机组设计要求在开机后的 3 min内吸、排气压差达到 207 kPa 以上才能使回油系统正常回油。

2.3 实际情况

一号线冷却水进水管上的电动蝶阀只有通、断两个状态,不能调节冷却水流量。而BAS程序控制时,一旦开机,尤其是停机较长时间后初次开机时,冷却水进水管上的电动蝶阀是处于全开状态的,由于冷却水流量较大,开机初始冷却水温相对较低,吸、排气压差在3 min内不容易拉开至207 kPa以上(实际操作经验证明,开机后吸、排气压差3 min内在 300 kPa 以上更利于回油),因而会频繁出现低油位报警故障。

3 优化方案

经研究,初步确定了 2 套改进方案。

3.1 方案 1

将目前使用的冷却水泵改为变频水泵,将冷水机组冷凝器出入口处的压力传感器采集的信号接入变频器,据此调节水泵流量以提供适宜的冷凝压力,保证正常的回油压差。

具体计算分析如下。

3.1.1 各站冷冻冷却水泵功率明细见表 1。

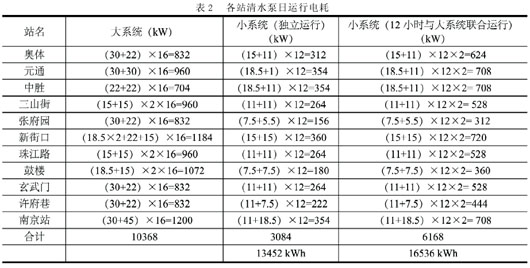

3.1.2 大系统运行时间以 16 h 计(与地铁运行时间同步)负荷以设计负荷的 50% 计算(冷水机与配套水泵运行一半数量),小系统运行时间以 24 h,计其中12 h独立运行,12 h与大系统联合运行(一般情况下当大系统运行时,小系统与其联合运行,大系统不运行时小系统单独运行)。运行工况按标准工况计算,各站清水泵日运行电耗见表 2。

3.1.3 不计设备折旧,根据以上资料统计可知:

当小系统有50%时间与大系统联合运行时每年电耗为 13452 kWh/d× 185= 2488620 kWh/a,电费为 2488620 kWh/a × 0.52元 /kWh=1294082.4 元/a,假设水泵加装变频设备节电 50%,每年电费为1294082.4 元 /a × 50%= 647041.2 元 /a,节约电费为 647041.2 元 /a(即平均电耗)。

当小系统完全独立运行时每年电耗为 16536kWh/d × 185=3059160 kWh/a,电费为 3059160kWh/a × 052 元 /kWh =1590763.2 元 /a,假设水泵加装变频设备节电 50%,每年电费为 1590763.2元 / 年× 50%=795381.6 元 /a ,节约电费为795381.6 元 /a (即最大电耗)。

冷却塔全线累计功率为 153.075 kW,以运行50% 计算,则每年电耗为 153.075 kW × 24 × 185× 50%= 339660 kWh。假设冷却塔加装变频设备节电50%,每年电费为 339660 kWh×0.52元/kWh= 176623 元 /a,节约电费为 176623 元 /a。

水泵加装变频设备所需投入:以每 kW 费用为2800 元计算:2800 元 /kW × 1590 kW +2800元 /kW × 153.075 kW=4880610 元。

若维修费以每年设备总价的 2% 计算,年维修费用增加 4880610 元× 2%=97612 元。

不 计 利 率 , 静 态 投 资 回 收 期 最 小 为(4880610+97612)元÷(795381.6+176623)元 / 年 =5.121a,平均为(4880610+97612)元÷(647041.2+176623)元 /a= 6.041a。

动态回收期n 的计算:资金占用费率 i 取常规值0.1,投资费P=设备费+维修费=488万元+9.76万元 =497.76万元,年最大收益电费A1=97.2 万元,平均收益电费 A2=82.4 万元,P=A ×[ (1+i) n-1]/i×(1+i) n,n1=7.6 年,n2=9.8 年。

若以 10 年设为投资回收期,计算项目财务净现值 FNPV。FNPV1= ∑(CI- CO)(1+i)- n=97.2 × 6.14-497.8=99.1 万元,FNPV2= ∑(CI-CO)(1+i)-n=82.4 × 6.14-497.8=8.14 万元。

3.1.4 根据以上计算得出结论:① 在上述条件下,加装变频设备投资最快可以在 7.6 年内回收,平均是在 9.8 年内回收。② 在上述条件下,10 年后可以产生的收益最多为 99.1 万元,平均为 8.14万元。③ 不计利率静态回收期最少为 5.12 年,平均为6.04 年。以上计算已经是放到最大限度,费用仍然偏高,回收期也长。

3.1.5 以上计算很多数据为保守计算:1)年运行天数 185 天已经算偏多,一般采用 145 天。2)冷冻水、冷却水量降低后必将产生如下效应:

(1 )按照节能 5 0 % 反算,水流量减少约20%,可推算,冷水机组的冷凝温度将上升 1℃,蒸发温度将下降 1℃。冷水机组的能耗将会增大2.5% 左右。(2)空调机组表冷器管内水速下降,将导致表冷器换热效率下降,为维持换热效果,必须提高风机转速,将风量提高,风机能耗将增大。综上所述,上面的计算所表述的节能效果将打折扣,节电量也许应乘以系数 0.85 或更小。(3)冷却塔风机降低转速运行,降低冷却效果,同样会造成冷水机组的能耗增大,一般情况下,得不偿失。(4)另外,水泵采用变频调速,与 BAS 系统的控制衔接、修改 BAS控制程序还需要一笔花费。(5)一般投资回收期如果超过8年,就不应考虑上该项目。

3.2 方案 2:变冷却水恒流量为变流量

3.2.1 由于一号线冷却水进水管上的电动蝶阀为通断阀,只有通、断两个状态,在全开状态下水流量大,导致冷却水温低,排汽压力变低,压差拉不到能顺利回油的数值,造成低油位报警。在全关的状态下,冷却水流量几乎无,开机后冷却水温升高,使得冷凝器内的冷凝温度骤然上升,又会造成排气压力过高报警。所以就要变冷却水恒流量为变流量,最直接简便的方法就是更换冷却水进水管上的电动蝶阀的执行器,将通断执行器更换为电动调节执行器。并将电动蝶阀移装到冷却水出水管上,使之成为比例调节阀。开机时根据吸、排气压差或冷却水水温来调节电动蝶阀的开启度,改变控制程序,在3 min 内将吸、排气压差拉开顺利回油后,再把水流量调节到使排气压力保持在期望值的范围内。

3.2.2 该方案在去年实施以后,达到了预期的效果。(1)保证了每次远控自动开机后在 3 min 将吸、排气压差拉开顺利回油后,再把水流量调节到使排气压力保持在期望值的范围内。大大降低了报警次数,从而也延长了设备的使用年限。(2)节省了人工费用。手动开机,由于发生低油位报警时,需要人员到现场解除控制面板上的报警信号,调整操作程序,打开低油位保护开关,将蒸发器内的呈液相的润滑油缓慢抽回到压缩机,待压缩机视油孔内油位达到要求后才能恢复正常运行。

4 结论

综上所述,根据计算、分析,综合各方面因素,方案1水泵加装变频设备投资较大,一般不建议采用。方案2 直接简便,投入较之方案 1也少很多,其可行性较大,实施改造后故障率明显降低,也节约了大量的人工费用。

参考文献

[1] 冷水机组操作维护手册[G].顿汉布什工业有限公司