某地铁隧道盾构脱困技术探讨

[摘 要]分析了某地铁盾构隧道施工中盾构穿过加固区时被卡的原因,提出了脱困方案并成功应用,总结了事件发生的经验教训。

[关键词] 地铁隧道;加固区;盾构;被卡;脱困;紧急纠偏

1 某地铁隧道工程概况

1.1 工程施工背景

某地铁区间隧道长1 090m,下穿密集建筑群。其建筑多为上世纪80年代5~6层民房,年代较远、结构基础差。

本区间隧道在到达段为上下叠交隧道,右线在下,左线在上,盾构到达端头井位于道路上,右线洞门中心标高为-15.595m,左线洞门中心标高为-7.402m,两条隧道净间距为1.993m。

工程施工采用土压平衡盾构掘进,顺序为先施工在下的右线隧道,再施工在上的左线隧道。发生本案例时,右线隧道已贯通,左线隧道盾构已进入到达端头加固区。

1.2 盾构到达井端头加固情况

到达井端头加固形式主要采用 Ф850深层搅拌桩加固,在车站连续墙同搅拌桩间0.40m夹缝内进行Ф800的旋喷加固。旋喷桩咬合300mm,搅拌桩咬合250mm。加固范围为沿隧道推进方向的连续墙向外12m,洞圈四周外边线各延伸3.0m。加固的设计强度要求28d无侧限抗压强度不低于1.0MPa,渗透系数不大于10~8cm/sec。完成后在加固区钻芯取样送检,检测强度在1.5~1.8MPa。

2 盾构被卡状况

盾构在安全顺利完成区间正常掘进后进入加固区,在第901环盾构总推力由原来的8 500~9 500kN增加到10 000~22 000kN,推进速度由正常的25~35mm/min降低到10mm/min左右,刀盘扭矩由原来的850kNm左右增加到1 400kNm左右。在第902环盾构总推力增加到28 000kN,此时最大推进速度为5mm/min左右,刀盘扭矩最大为1 600kNm。在掘进903环的过程中出现刀盘扭矩和推进速度均较快减小的现象,此时盾构最大推力达30 000kN,而刀盘扭矩由最初的1 600kNm减小至800kNm左右,推进速度仅为1mm/min,并最终达到速度为0 mm/min,此时确定盾构被卡,停止推进。

此时盾构姿态:切平-6mm,切高-41mm,尾平54mm,尾高6mm,盾构坡度-21‰,盾构整体处于较大的向左下趋势。

3 盾构被卡的原因分析

出现盾构推不动的情况后,与施工单位技术干部进行了交流,对盾构被卡住的原因分析总结为以下几点。

1)由于相关因素影响,该盾构到达端头加固土体于2009年8月施工完毕,至盾构到达时已有13个月,加固土体强度较高,对盾构推进产生的硬性摩擦阻力较大且加固范围比预计的长,加固效果也不可能绝对垂直,盾构可能提前进入地下加固的辐射区。

2)为降低施工成本,在加固区掘进时没有进行有效的碴土改良。

3)在居民小区掘进时,为保证建筑物的安全,大量注入浆液,可能有浆液向前流窜到达盾构壳体,使盾构壳体被固结的浆液包裹,从而增加了盾构与加固土体的摩擦力。

4)盾构千斤顶推力已调至设计最大压力,但仍推不动,可能存在推进千斤顶内泄情况。

5)盾构超挖刀系统可能存在故障,从而没有工作。

6)盾构进入加固区时因操作原因使盾构姿态处于向下的趋势,但设计是以水平的姿态进入加固区,由此盾构和加固区水平轴线存在一定夹角从而产生摩擦阻力。

7)由于刀盘扭矩不大,推测盾构的阻力来自于壳体,很可能是盾尾外置式注浆管与加固区土体之间的摩擦力。

8)可能存在下达的技术交底有失误,在盾构进入加固区时没打开超挖刀对外凸的外置注浆管部位进行适当的局部超挖,从而导致当盾尾到达加固区时阻力急剧增加阻碍了盾构的前进。

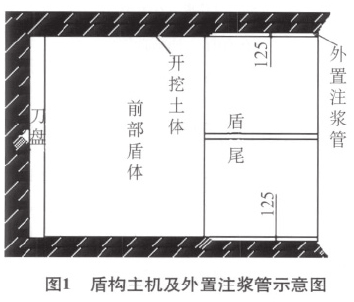

在现场通过对技术交底、掘进记录和掘进数据的分析,最终确定导致本次盾构被卡的根本原因就是在盾构进入加固区前未打开超挖刀对盾构盾尾外部注浆管部分进行超挖,如图1,盾尾外置注浆管直径方向凸出盾体250mm。

4 盾构脱困方案、脱困经过及附带问题

4.1 盾构脱困方案

通过以上分析,拟采取以下盾构脱困方案。

1)在推进模式,刀盘扭矩不大、切削正常,可知加固强度不是很大(但足以阻止盾尾前进),但推进速度基本为0mm/min,故推进时把刀盘转速调为最低档0.5r/pm,同时向刀盘前部加入适量添加剂。

2)刀盘切削直径为Ф 6 370mm,而盾构盾体直径为 Ф6 340mm,同时又在加固区范围,可知来自于盾体阻力的可能性较小,但考虑到可能有前期的浆液固结于盾体,故向盾体中部加入适量添加剂以减小盾体与土体间的摩擦力,同时也起到对盾尾前部土体的软化作用,减少盾尾通过时与加固土体的摩擦力。

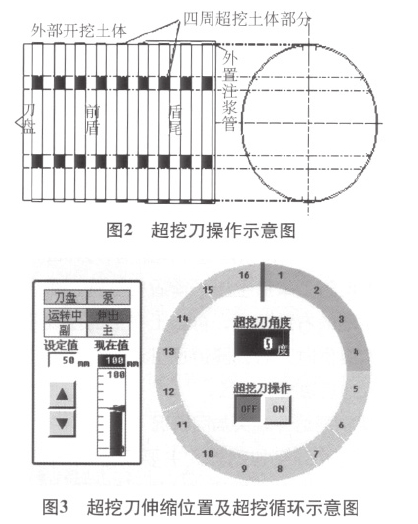

3)按照盾构外部4个注浆管位置及2个油脂管位置的分布,设定超挖刀的圆周切削角度,并设定超挖刀伸出长度为60mm,超挖弧长600mm,打开超挖刀对加固土体进行每500mm一个循环的超挖。如图2、图3。

4)利用盾构自有铰接油缸为推进千斤顶提供辅助力。同时,为了增加盾构的整体推进力,根据实际情况增加外部辅助油缸。

5)由于盾构趋势整体向下向左,故外部添加力位置确定在盾构推进千斤顶的左下部。

6)当采取以上方案仍不能恢复掘进时,利用水平钻机通过洞门向盾构注浆管位置水平钻孔。

4.2 实际的脱困经过

施工单位按照以上方案组织施工,先向刀盘前部和中盾部位加入适量的添加剂,再打开超挖刀和全部推进油缸,同时设定左部和下部区域油缸推力最大,右上部区域油缸推力适当减小,最终达到以29 000kN的总推力进行推进。

但仅靠推进油缸的推力并不能使盾构前进,这时打开16根铰接油缸给推进千斤顶以辅助力。但在铰接油缸长度伸长至30mm的过程中,由于盾尾部位受阻太大,盾构仍未能向前推进,故在推进模式把铰接油缸收回,以通过伸缩交替的方式对盾尾进行拖拉松动。

经过几次的伸缩操作,最后当铰接油缸收回到3mm的长度时盾构推进速度有了几秒钟的1mm/min显示,此时认为解决了盾构被卡而不能前进的困局。

按照此方法通过多次的操作,并把铰接油缸行程加大至60mm,最终通过一个循环可实现向前推进15mm的成绩。

4.3 脱困时的附带问题

虽然盾构已经成功脱困,但同时也出现了下列几个附带问题。

1)推进速度太慢,即因盾构姿态的倾斜,铰接油缸在伸缩过程中产生不均衡,必须经过反复的操作才能使盾构达到前进的目的,最终平均约20~30min才前进15mm左右。

2)油温过高,即由于推进油缸的长时间工作和铰接油缸的频繁操作导致盾构主油箱油温升高过快,盾构报警,从而停机。

3)推进时间太短,即推进约40min,主油箱油温就达到报警值600℃导致盾构停机。

4)等待时间过长,即为了油箱液压油的降温,需要停机60~90min。

这 样 最 终 只 能 实 现 一 个 班 向 前 推 进200~300mm的进度,为加快推进速度,决定再给盾构以外力辅助。

由于盾构主机位置紧凑,且由于外增油缸需人工操作,油缸重量较大,存在安全隐患,显然不能够在上部增加安装点,同时由于盾构姿态偏左下,故也不能在右部增加安装点,最终确定在推进千斤顶12、13号油缸位置增加两根200t的外部油缸提供辅助推力。这样推进速度有了一定的改善。

5 脱困中的盾构姿态紧急调整

按照以上推进措施,在完成第906环的推进时,盾尾注浆管位置进入已超挖区,盾构推力减小,除去外部附加油缸和铰接油缸的辅助,盾构已可平稳前进。

但期间由于失误,在905环未按要求的参数推进,致使完成905环掘进后盾构姿态较差,即切高-81mm,切平-40mm。通过906环的调整最后达到切高-74mm,切平-47mm并稳定,但此时盾构刀盘中心仍偏离隧道中线高程-52mm,水平-57mm,趋势-8‰(洞门施工高程偏离设计中线-22mm,水平偏离10mm)。而洞门钢圈的直径为Ф 6 700mm,盾构刀盘开挖直径为 Ф6 370mm,按目前盾构姿态前进,刀盘与钢环间距最小处为108mm,刀盘能安全通过洞门钢环。但由于盾尾外部注浆管外径为Ф 6 590mm,注浆管与钢环最小部位间距为-2mm,且盾构趋势还有加大的可能,很可能在盾尾通过洞门时造成洞门的损坏,所以利用仅剩余的一环半来正常调整盾构姿态已十分困难,故在这种情况下就采用了幅度较大的姿态调整方案,盾构铰接油缸设计可调最大角度为1.5°。

在907环掘进时,调整铰接油缸长度,使得左下侧油缸长度比右上部铰接油缸长度大30mm左右,同时加大左下部的推进千斤顶推力,使得左下部千斤顶推力比右上部千斤顶推力大10 000kN左右。这样在隧道贯通时,盾构安全通过洞门,达到了隧道的安全顺利贯通。

6 事件的总结

本次盾构被卡,最终能以最小的成本和最快的速度安全到达与采取正确的脱困方案是分不开的,但也得益于盾构的性能设计,即本盾构设计为主动式铰接盾构,在推进过程中铰接油缸不会随盾构的前进而被动伸长,只有在需要时才通过人为操作进行伸缩,这样可以做到人为主动地进行盾尾的适量调节,同时还可为推进千斤顶提供部分推进力。

通过分析认为导致本次盾构被卡事件的因素综合如下。

1)领导管理 在本次盾构到达之际,公司发生人事变动,从而出现了领导管理的漏洞。

2)技术管理 因为有了右线盾构的安全顺利到达,技术人员本次所做技术交底未交总工审批,导致下达了错误的技术交底,暴露出了施工单位技术管理的缺陷。

3)施工人员责任心不够 施工人员在完成右线盾构到达后已对施工有了一定的认识,明知本次技术交底有错也盲目执行。

4)思想麻痹 在右线盾构安全顺利到达的情况下,一些人员想当然认为本次盾构到达也不会出现什么问题,所以思想麻痹、掉以轻心,造成本次事件的发生。

通过对本次事件的分析总结,可知一个错误的发生是由多个因素综合造成的结果,只要相关环节的工作做好了,是可以避免事件的发生的,可见管理工作时刻不能放松。而本次事件发生的最主要的因素就是管理的失误。

[参考文献]

[1] 张凤祥,朱合华,傅德明.盾构隧道 [M].北京:人民交通出版社,2004.