钻孔灌注桩施工质量控制

钻孔灌注桩因设备简单、操作方便、施工周期短,被广泛应用于高层建筑基础、桥梁桩基、市政及城市地铁工程基坑施工中。港湾学院胶南大学城教学楼工程基础采用采用¢1000mm钻孔灌注桩,设计桩长11.50~15.30m,桩间距一般为8m,局部加密为4m;混凝土强度等级为C30。

1工程地质条件

胶南大学城位于大珠山脚下,距离海岸线1公里,地表地势比较平坦,残积土,粉质粉砂层。地下水位埋深约0.5~1.4m。基岩裂隙发育,抗压强度fc=1.8~36MPa。

2施工准备

2.1平整场地,建立泥浆循环系统

平整钻孔桩位附近场地,为摆放钻孔、吊装钢筋笼、起吊导管、运输并灌注混凝土提供场地,设两个泥浆循环系统,泥浆池、废浆池体积为每个50m3,泥浆沟及循环槽规格为0.4*0.5m。泥浆池循环系统实行专人管理,定期清理。泥浆等废弃物的处理是现场文明施工的关键,施工中必须予以高度重视。

2.2定位放样

根据设计桩位坐标,结合底层岩性和施工技术水平,进行桩位的现场放样。要求桩的中心偏差不大于20mm,并在桩的前后左右距中心2m处设置护桩,便于检测桩中心和标高。

2.3护筒埋设

护筒的作用是定位、保持孔口稳定和维持必要的水头高度。采用壁厚8mm长1.5m的钢护筒,直径比桩径大200mm,上部设2个溢浆口,护筒采用挖埋的方法埋设,四周用粘土回填夯实,护筒顶高出地面300mm护筒中心与桩中心偏差控制在50mm以内。

2.4钻机就位

护筒埋设完成后将钻机就位,钻机摆放平稳,底座用枕木支撑,钻机摆放就位后对机具及机座稳固性等进行全面检查。用水平尺检查钻机摆放是否水平,在钻头下悬挂垂球,并利用交叉护桩检查钻机摆放是否正确。

3成孔和泥浆护壁

3.1泥浆制备

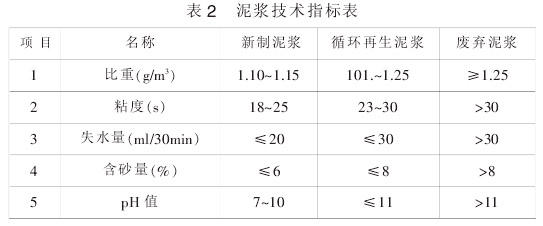

优质泥浆有利于维护孔壁稳定防止塌孔、悬浮岩碴和冷却钻头。选用粘土在水中浸透并搅拌均与制备泥浆,要求粘土胶体率不低于95%。对新制泥浆及循环再生泥浆均由专人采用专用仪器进行质量控制。其主要技术指标见表2。

3.2钻进成孔

钻进成孔是钻孔灌注桩施工的重要环节,施工中根据土层类别、钻孔深度、设备性能、泥浆供应量等确定相应的钻孔速度,定时检查控制钻孔的垂直度。

3.2.1钻孔速度

采用GZ-30型回转钻机反循环成孔。在淤泥质土层、残积土、全风化岩层,钻孔速度为2.0~2.7m/h;强风化带中钻进速度约为1.0~1.2m/h;中风化岩层中的钻进速度减少为0.5m/h;微风化岩层中钻进速度只有0.1~1.2m/h.随着岩层强度的提高,钻孔效率降低比较明显,在微风化岩层中采取冲孔钻机辅助成孔。

3.2.2钻孔事故预防

1)塌孔预防:施工前根据地层的工程地质特征拟定钻进措施、选择合理的泥浆参数是预防塌孔的重要一环。护筒在土层中的埋置深度不应小于1m,防止护筒漏水而造成塌孔。护筒内泥浆面高于地下水位约1.5m,并安排专人补水,以维持钻孔内必要的水头高度。提高泥浆密度平衡孔内地层压力,适当降低钻进速度等均可有效防止塌孔。

2)偏孔预防:平整夯实钻机底座处地层在钻机底部铺设枕木,防止地层不均匀沉降。钻机定位要准确,确保钻机转盘中心、天车中心(即起重滑轮轮轴)、护筒中心在同一竖直线上,避免钻进底座移位。施工中经常检查钻机转盘是否水平,在更换钻头或钻孔至孔深的1/3、1/2、钻孔结束后及时检查钻孔垂直度。

3.2.3钻孔事故处理

成孔质量与操作人员技能水平、工作责任心及质量控制是否到位等密切相关。钻进过程中如果发生偏孔、塌孔或沿护筒周围冒浆等情况,可采用以下措施进行处理。

1)在岩(土)层软硬交界处,钻进速度太快或钻孔垂直度控制不力时容易发生偏孔现象。当钻孔倾斜时,将钻头提至偏孔处,慢速往复扫空修正。当钻孔倾斜严重纠正无效时,在孔内回填粘土至偏孔处上部约0.5m,待沉淀密室后重新钻进。对孤石或探头石造成的偏孔,一般回填片石进行纠偏。

2)钻孔过程中,如果护筒内水位急剧下降,且伴有气泡冒出,则可能发生塌孔。轻微塌孔,通过减慢钻进速度、提高你讲密度等措施通过塌孔处。塌孔严重时立即停钻,回填粘土,待孔壁稳定后再钻进。

3)护筒周围漏浆可用稻草拌粘土堵塞漏洞,无效时应考虑埋深护筒。

3.2.4质量检查

钻孔结束后,检查钻孔深度不小于设计值、实测孔径与设计孔径偏差-30~+50mm、垂直度≤0.5%、桩位偏差≤50mm,验收合格后即可进行清空作业。

3.3清孔

3.3.1采用泥浆循环清孔,一般清孔约需30~60min。清孔过程中要注意补充泥浆,确保护筒内泥浆面的稳定。清孔后孔底泥浆应满足以下性能指标:比重1.15~1.25,含砂率≤8%,粘度≤28s;孔底沉碴不得大于100mm。

3.3.2清孔结束后立即吊装钢筋笼,在混凝土灌注前复测沉碴厚度,如超过规定值时利用导管进行二次清孔。

4钢筋笼制作与吊装

4.1钢筋笼在现场加工制作,起重机转运到基坑面,利用钻桩基塔架吊放。

4.2沿钢筋笼外每2m绑扎4块预制混凝土垫块,保证钢筋笼主筋保护层满足设计要求,避免出现漏筋。

4.3钢筋笼加强箍设置三角形内撑,防止调运是扭转、弯曲,吊装时随钢筋笼下放割除以免影响导管上下。

4.4钢筋笼吊放时,对准孔位,吊直扶稳,缓慢下沉,防止碰撞孔:壁。遇阻力时,应将钢筋笼慢慢提起,往复下放。

4.5钢筋笼吊装完成后,测定孔底沉碴厚度,合格后立即进行水下混凝土灌注。

5混凝土灌注

混凝土灌注效果直接关系到桩身质量,水下灌注混凝土作为隐蔽工程质量检查相对困难,但只要控制好施工各环节,做好过程控制,混凝土的灌注质量是完全有保证的.

5.1混凝土质量控制

施工中使用商品混凝土,混凝土质量比较稳定。设计桩体混凝土强度等级为C30水泥选用42.5R普通硅酸盐水泥,每立方混凝土中水泥用量303kg,掺加II级粉煤灰128kg;粗骨料最大粒径31.5mm;混凝土拌和物的含砂率40%;水胶比0.44;掺入1.5%的FDN-2型外加剂,使混凝土满足水下灌注要求。

灌注前检查混凝土的塌落度应在20±2㎝之间,以保证混凝土的和易性和流动性。施工时必须综合考虑各种不利因素,避免混凝土塌落度损失过大影响关注桩施工质量。

5.2导管

采用直径↓250mm,壁厚4mm无缝钢管自制,管节间采用法兰盘街头,加焊三角形加劲板,避免提升导管时法兰盘挂在钢筋笼上。导管使用前试拼进行气密性检验,试压压力0.8MPa左右。

标准管节长度为2m,配备若干1.5m、1m及0.5m长的管节。底管管节长度为4m。管节接头处涂黄油密封,防止接缝处漏浆出现夹心桩。

5.3水下混凝土灌注施工

开始灌注时,隔水球位置应临近泥浆面,导管底端到孔底的距离以顺利排出隔水球和混凝土为宜,约0.5m。储料斗储存量设计为1.2m3,保证导管底端一次性埋入水下混凝土2米深度。

钢筋笼底部刚接触到混凝土面时,应适应放慢灌注速度,等混凝土面进入笼底约2m后,再恢复正常灌注速度,防止造成钢筋笼上浮。

灌注过程中设专人测量孔内混凝面的高度,即使提升和拆卸导管,导管底端埋入混凝土面以下一般保持在2~6m,防止拔管过多造成断桩或夹层。

桩芯混凝土量8.4~10.8m3,灌注时间约1h。灌注应连续进行,不得中断。

混凝土实际灌注高度高出桩设计顶面0.5m,防止开挖后桩头输送出现烂桩头,确保桩头混凝土的完整性。

6成桩质量检测

桩基施工完成后,利用反射波法对桩身结构完整性进行检测。混凝土灌注施工过程较规范,严禁执行了监理工程师旁站制度,而且桩身结构完整性测试结果理想,没有进行抽芯验桩。

6.1检测原理

基桩反射波法检测桩身结构完整性的基本原理;通过在桩顶施加激振信号产生应力波,该应力波沿桩身传播过程中,遇到不连续界面(如蜂窝、夹泥、断裂、孔洞等缺陷)和桩底面时,将产生反射波,检查分析反射波的传播时间、幅值和波形特征,就能判断桩身结构的完整性。

6.2检测标准

检测参照《基桩发射波法检测规程》中的有关规定执行。

6.3检测结论

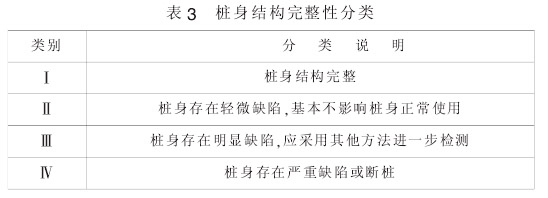

根据所测波形特征,结合桩的混凝土设计强度等级要求,将桩身结构的完整性按四类划分如表3。

7结束语

钻孔灌注桩作为一种成熟的施工工艺,广泛应用于基础施工中,在施工过程中应注意以下几点:

7.1废弃泥浆的处理是文明施工的重要环节,事关企业形象,施工中必须予以高度重视。

7.2加强不同岩性交界处钻孔垂直度的控制,出现偏孔时及时纠偏。

7.3选择围护结构类型时应充分考虑不同地区的地层性质。在风化岩层中,钻进施工困难,成孔效率低,施工中利用冲击钻机进行辅助冲孔。

水下灌注混凝土前应制定周密的施工方案及应急措施,在混凝土灌注中断时确保得到及时处理。