漏碴孔在山岭地区竖井施工中的运用

摘 要: 为解决山岭地区竖井施工中快速出碴问题,对重庆地铁 6 号线支线竖井施工中大量采用漏碴孔出碴的情况进行分析。得出以下结论: 1) 当竖井深度较深、断面较大、底部有施工通道与外界相连时,采用漏碴孔出碴,可以显著提高施工速度、节约成本; 2)施工过程证明,漏碴孔采用旋挖钻机的方式成孔,具有快速安全且适用性广泛的特点。

关键词: 竖井施工; 漏碴孔; 出碴; 旋挖钻机

0 引言

目前,我国在地铁竖井施工中,沿海和平原地区主要的出碴方式为垂直提升。在重庆这样的山岭地区修建地铁,车站一般采用暗挖型式,其中会涉及到诸如暗挖车站风井、站前站后 TBM 吊出井等竖井[1]的施工,并且竖井断面尺寸较大、深度较深,底部一般有施工通道与外界相连,这就为采用漏碴孔出碴创造了条件。前人在漏碴也出碴技术方面的研究很少,而此项技术在重庆地铁 1 号线和 6 号线及 6 号线支线的竖井施工中,均得到了较为成功的运用。本文结合 6 号线支线黄茅坪站前复合式 TBM 吊出井采用漏碴孔出碴的施工情况进行介绍,阐述了对漏碴孔出碴的特点及成孔方式。

1 工程概况

重庆西部国际会展中心配套市政交通工程位于重庆市北部新区、渝北区内,也是地铁 6 号线的支线工程。线路全长 12. 186 km,包括 3 座暗挖车站,2 座明挖车站,2 个复合式 TBM 区间,3 个钻爆区间及 1 座大桥。其中黄茅坪车站为暗挖车站,除有风井及安全出入口竖井外,还设有 1 座站前复合式 TBM 吊出井,用于平场站—黄茅坪站区间 2 台复合式 TBM 贯通后的解体吊出。

黄茅坪站前复合式 TBM 吊出井总深度为 57. 510m,开挖平面尺寸为 24. 8 m × 16. 8 m,包括锁口梁在内,土石方总量约 24 000 m3。顶部锁口梁外缘尺寸为28. 998 m × 21. 0 m,初期支护后净空断面尺寸为 24. 0m × 16. 0 m,衬砌净空为 23. 0 m × 15. 0 m。井壁二次衬砌采用 50 cm 厚 C40 钢筋混凝土。锁口梁底部以下每隔 4 m 设置一道腰梁,在腰梁长边的中部设置钢支撑。

TBM 吊出井起止里程为 K5 + 047. 251 ~ + 063. 251,车站小里程端里程为 K5 + 107. 500,吊出井与车站之间有左右分离式区间 6 - 6 断面和 7 - 7 断面,长度各为 44. 249 m。区间通过 4a 施工通道与外界相连。

2 水文地质情况

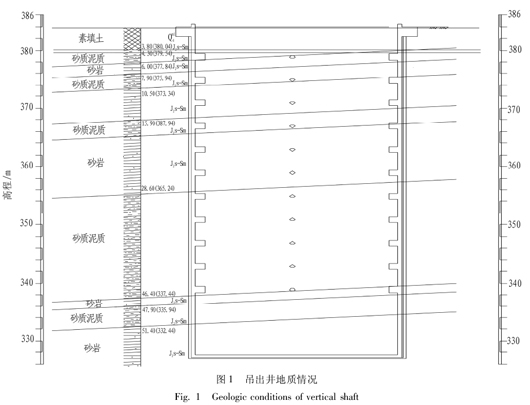

黄茅坪站前复合式 TBM 吊出井场地范围内地质情况如图 1 所示。

本场地上覆松散土层且厚度比较薄,下伏基岩为厚层状砂岩和中 - 厚层状砂质泥岩,无地下水露头。地面以下 0 ~7. 0 m 为素填土和基岩强风化层,为Ⅴ级围岩; 7. 00 ~9. 00 m 为砂质泥岩,为Ⅳ级围岩; 9. 00 ~14. 00 m 为砂岩,为Ⅲ级为围岩; 14. 00 ~ 16. 84 m 为砂质泥岩,为Ⅳ级围岩; 16. 84 ~27. 34 m 为砂岩,为Ⅲ级围岩;27.34 ~42.17 m 为砂质泥岩,为Ⅳ级围岩; 42. 17 ~44. 63 m 为砂岩,为Ⅲ级围岩; 44. 63 ~ 48. 08 m 为砂质泥岩,为Ⅳ级围岩; 48. 08 ~55. 70 m 为砂岩,为Ⅲ级围岩。场地内地层层序正常,无滑坡、断层等不良地质现象。岩石最大抗压强度为 39. 4 MPa。

3 施工重难点

吊出井施工的重点是必须满足业主工期要求,确保 2011 年 6 月 30 日前完成路面的恢复,为此,必须想方设法加快吊出井的施工进度,以便 TBM 出洞后能够顺利解体吊出。

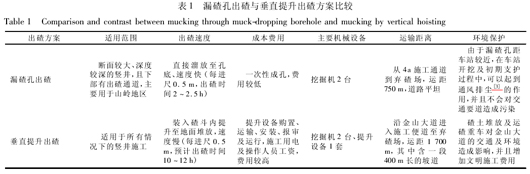

4 出碴方式比选

竖井出碴一般采用垂直提升出碴[2]的方式,由于TBM 吊出井位于金山大道中心,车流量大,工期紧凑,根据现场实际情况,确定采用漏碴孔将碴土溜放至井底,然后人工配合机械并通过 4a 施工通道,将碴土外运至弃碴场。表 1 是结合本工程对漏碴孔出碴和垂直提升出碴的比较。

由表 1 可以看出,漏碴孔出碴主要适用于山岭地区底部有施工通道与外界相连的竖井,且竖井断面较大、深度较深。如果是小断面、土石方量不大的竖井,应尽量采用垂直提升出碴,因采用漏碴孔出碴成本较高。

5 漏碴孔出碴的实施要点

5. 1 漏碴孔位置的选择

漏碴孔的平面位置需综合考虑多方面的因素:

1) 由于竖井开挖尺寸较大,考虑到 1 台 PC200 挖掘机在竖井内的工作空间,尽量将碴土一次挖运到漏碴孔内,避免二次转运,提高漏碴速度; 为此,漏碴孔位置应尽量选择在竖井中部。

2) 在竖井腰梁长边的中部设有钢支撑,钢支撑竖向间距 4 m/道,对挖掘机的作业有一定的影响。

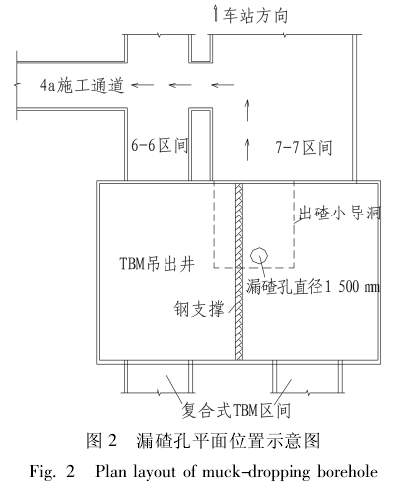

3) 竖井底部靠车站一侧有左右分离式区间 6 - 6和7 -7,2 区间之间核心土柱最小厚度为1. 58m,考虑到在吊出井与大断面 7 -7 交界处设置出碴小导洞,最终确定漏碴孔平面位置如图 2 所示。

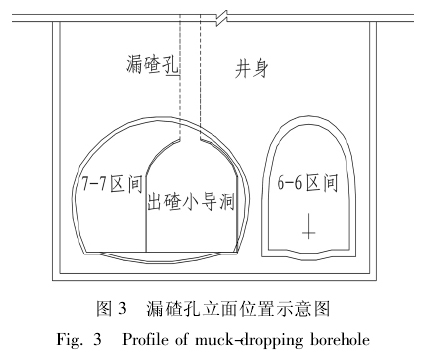

在保证正常出碴的前提下,为了尽量减小漏碴孔深度,避免无效孔深,钻孔时,漏碴孔底部标高比出碴小导洞拱顶标高低 1 m 即可,贯通后与出碴小导洞拱顶顺接。漏碴孔与区间及出碴小导洞立面位置关系如图 3 所示。

5. 2 成孔方式及漏碴孔尺寸的选择

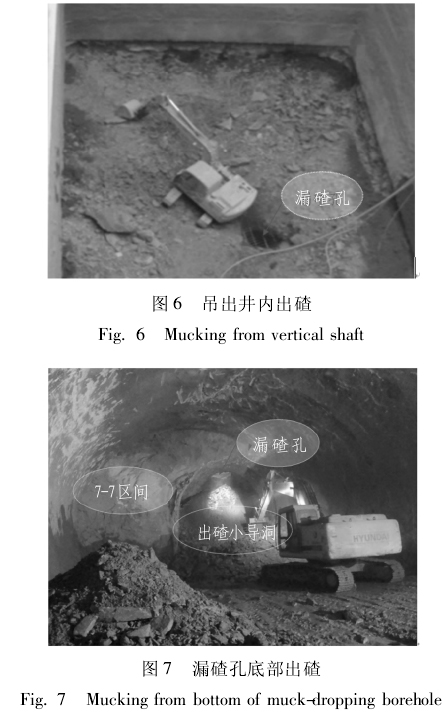

由于本场地范围内地层为素填土、基岩强风化层及砂质泥岩和砂岩的互层,并且漏碴孔深度接近 50m,不宜采用人工挖孔桩的方法成孔。为加快施工速度、确保安全,根据以往施工经验,拟采用旋挖钻机成孔[3 -4]。根据漏碴速度及碴块最大尺寸,并考虑成孔费用,确定漏碴孔直径为 1 500 mm。

5. 3 钻机的选择

根据漏碴孔孔径、孔深及本场地地质情况,旋挖钻机的型号选用山河智能 SWDM25,其最大钻孔直径2 200 mm,最大钻孔深度为 72 m,动力头最大输出扭矩为 245 kN·m。

5. 4 施工注意事项

1) 根据地质情况及漏碴孔尺寸,合理选择成孔方式。以风化岩层为主时,可选择旋挖钻机成孔; 以硬岩为主时,可采用重力式冲击钻机或反井钻机成孔[5],当漏碴孔尺寸较大而深度不大时,也可采用人工挖孔桩的方式成孔。

2) 采用旋挖钻机成孔时,根据漏碴孔深度,合理选择旋挖钻机型号。防止由于旋挖钻机性能不足,钻孔过程中达不到指定的钻孔深度。

3) 合理选择漏碴孔的位置。这对出碴速度及后续施工都有很大影响。

4) 注意出碴小导洞与漏碴孔施工的先后顺序。由于采用旋挖钻机成孔,并且岩层内有少量基岩裂隙水,成孔过程中,孔内存在大量的泥浆。为了保证施工安全,应先施工出碴小导洞至指定里程,再将漏碴孔底与小导洞洞顶贯通,使孔内泥浆顺利排至 7 - 7 区间;而不应该在漏碴孔孔底已达指定标高且孔内有大量泥浆的情况下,从出碴小导洞掌子面向漏碴孔方向钻眼爆破,这样由于泥浆压力过大,钻眼过程中容易使浆液顺钻杆喷出,引发安全事故。

5) 处理漏碴孔的堵塞是一项费时费力并且十分危险的工作,应严格控制进入漏碴孔碴块的最大尺寸。一般碴块的最大尺寸不超过漏碴孔直径的 1/3,必要时应采用破碎锤将大块石进行破碎分解,同时漏碴孔上方和下方的指挥人员要随时保持联系,防止出碴小导洞内的碴块堆积过高,漫至漏碴孔内,上方溜下来的碴块一层一层地冲击挤压,碴块棱角嵌入孔壁,从而造成漏碴孔的堵塞。

6) 在不漏碴的情况下,必须将孔口遮盖严密,防止人员坠落。

6 实施效果

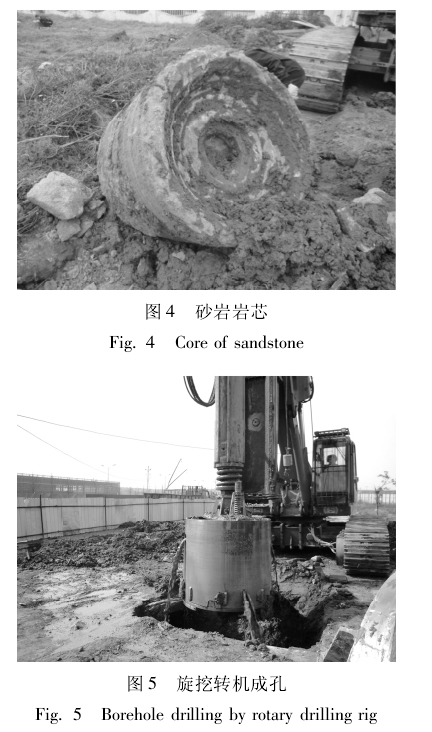

在成孔过程中发现,选用的山河智能 SWDM25 型旋挖钻机完全适合本场地地层情况,素填土层钻进 5~ 6 m / h,砂质泥岩层钻进 1. 0 ~ 1. 2 m / h,砂岩层钻进0. 4 ~ 0. 6 m / h。包括刀齿更换及其他非工作时间,深度达 50 m 的漏碴孔成孔时间只有 4. 5 d,与其他成孔方式相比,大大缩短了成孔时间,同时提高了安全性。图 4 是钻机成孔过程中取出的砂岩岩芯,图 5 是旋挖钻机成孔情况,图6 是吊出井井内出碴情况,图 7 是漏碴孔底部出碴情况。根据表1 的数据,可以得出漏碴孔出碴速度是垂直提升出碴速度的5 倍左右。

7 结论与体会

在黄茅坪站前复合式 TBM 吊出井的施工中,漏碴孔出碴与垂直提升出碴相比,前者在施工速度、节约成本及环境保护等方面具有一定的优势; 但其适用范围小,竖井底部必须要有施工通道与外界相连,并且在施工与车站相连的风井等竖井时,漏碴孔出碴与站内施工会产生干扰,需合理安排施工顺序。今后在类似情况下的竖井施工时,应从进度、成本、施工条件及地质条件等方面综合考虑是否采用漏碴孔出碴以及漏碴孔的成孔方式等。

参考文献(References):

[1] GB 50299—1999 地下铁道工程施工及验收规范[S].北京: 中国计划出版社,1999: 44 -45.

[2] 中国建筑工业出版社. 建筑施工手册[S]. 4 版. 北京: 中国建筑工业出版社,2003: 253 -262.

[3] 郭玉文. 旋挖钻机在北京城市铁路高架桥桩基施工中的应用[J]. 铁道建筑,2001( 12) : 8 -10.

[4] 周红军. 我国旋挖钻进技术及设备的应用与发展[J]. 探矿工程,2003( 2) : 11 -14,17.

[5] 毛志国. 反井钻机法竖井施工[J]. 河北企业,2009( 2) :58 - 59.