隧道间大直径桩基础施工及隧道监控方法

摘 要:广州塔裙楼桩基础后期工程部分大直径钻孔灌注桩需在4条地铁隧道之间进行施工,文中介绍其施工过程和地铁隧道监控情况,并分析钻孔灌注桩施工对临近地铁隧道结构及运营的影响程度,供同类施工参考。

关键词:临近;地铁隧道;大直径灌注桩;隧道监控

1前言

随着城市化建设的进一步加快,地铁及城际轨道交通的迅速发展以及地价成本的高涨,越来越多的工程项目会与地铁隧道立体相交或相邻而建。目前广州市城市新中轴线已汇集了地铁1、2、3、5号线、APM旅客输送系统等多条地铁线,临近地铁的新建工程项目的基础或基坑施工时会影响到地铁的运营安全。广州市还规定距离地铁隧道15m内禁止采用冲孔灌注桩工艺施工,但临近地铁而建的工程项目一般基础入岩较深,在这种情况下广东地区大多是采用冲孔灌注桩这一传统施工工艺,且施工成本较低,目前大部分地铁站项目连续墙成槽仍大量采用。

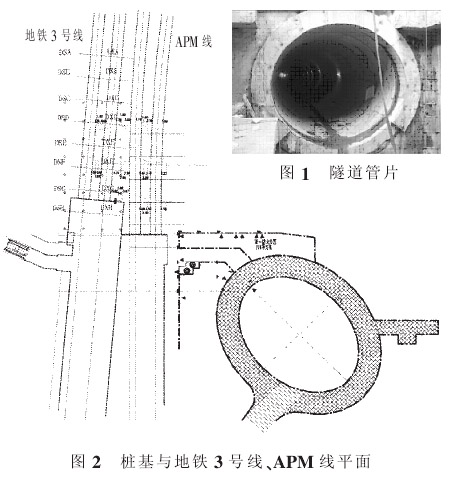

广州地铁隧道标准段每环管片(如图1)由1块封顶块、2块邻接块和3块标准块组成,内径φ5400,外径φ 6000,管片厚度 300mm,宽度 1500mm,采用错缝拼装,弯曲螺栓柔性连接。管片环面外侧设弹性密封垫槽,内侧设嵌缝槽。环缝之间采用10根M24螺栓连接,纵缝之间采用12根M27螺栓连接。管片混凝土设计强度等级为C50,抗渗等级S12。

一般隧道埋深根据实际地质情况而定,广州地铁隧道顶覆土厚度一般为4.85~18.47m,坡度为不大于15‰。基底一般处于岩层上,但根据线路的设计,隧道经过的地层大约分6种类型:①全断面土层(粉质粘土层、残积土层);②全断面砂层(中粗砂层,且厚度较大,富水性较强);③全断面岩层;④溶(土)洞;⑤复合地层(上部土体强度相对较软,下部则为硬质岩层);⑥风化深槽(地质情况软~硬或硬~软)。一般隧道管片与土体之间采用压浆保护,在软土或土溶洞更采用多排搅拌桩及注浆双重加固处理。

2施工技术研究与应用

2.1工程概况

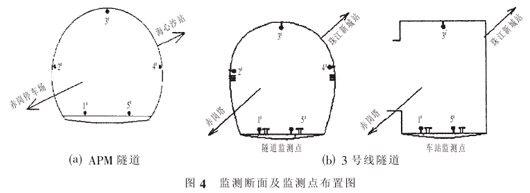

广州塔裙楼桩基础后期工程为电视塔裙楼桩基础与地铁观光线和地铁3号线交叉后期工程,桩基础共17根,其中7根 φ 2000、10 根φ 1800 钻孔灌注桩,设计桩长27m,进入中风化岩深度为5~10m。本工程地处珠江边,紧贴地铁观光线及地铁3号线,净距最小为0.8m,地质较差,施工难度大,施工技术质量要求高。桩位处APM盾构区间管片顶部绝对标高约-2.300m;3号线盾构管片区间管片顶绝对标高约-7.200m,坡度约5.5‰,同时要求对地铁隧道进行监测。桩基础桩身混凝土强度等级为C30水下混凝土,桩基与地铁3号线、APM线的平面关系如图2。

2.2地质情况

根据钻探资料,场地岩层按成因类型可分为:〈1〉填土(Q4ml),层厚约3.4m; 〈2〉冲淤积成因淤泥(Q42mc),层厚约5.5m;〈3〉粉细砂,层厚约6.8m;〈4〉粗砾砂(Q4al);〈5〉白垩系上统水粉砂泥岩(k2s),强风化粉砂质泥岩,层厚4.3m,中风化粉砂质泥岩,层厚5.9m;微风化粗砂岩。

2.3主要施工技术

⑴超前钻地质补勘

每根桩桩位处采取逐个钻孔勘探方式,每桩均设1个钻孔,其目的一是准确确定桩基的入岩深度达到设计要求,二是确定隧道断面范围内的地质情况,确定钢护筒埋深以及桩基底低于隧道底2m以上等要求。

⑵桩基础施工技术

根据钻孔资料及地铁隧道埋深,3号线隧道埋深处在k2s粉质泥岩中;APM线隧道埋深大部分处在粉细砂和粗砾砂(Q4al)中,底部处于k2s粉质泥岩中。桩基础施工对后者影响较大,施工时可采取以下措施:①钢护筒法,即通过大功率振动锤把钢护筒打至强风化岩面,然后按冲孔灌注桩施工方法完成桩基;②旋挖法:钢护筒随着跟进,进入硬岩段另采用冲孔完成桩基嵌岩部分。施工步骤如图3,主要包括:

①钢护筒安装:测量护筒中心及垂直度满足设计图纸要求后,先用90kW振动锤振入2m,再次测量护筒平面偏差及垂直度是否满足设计及规范要求,合格后振入钢护筒至地面处高30cm,焊接第2节护筒,控制垂直度并振入护筒直至其埋深达到强风化岩层位置。钢护筒采用14mm厚A3钢板制作而成,每节长3~6m,其接驳采用全满焊+20mm加强板焊接。钢护筒下沉采用大功率振动锤振入,第1节3m采用扁担夹护筒振入,再采用直接夹护筒振入,护筒长度第1节为3m,第2、3节为6m。振动过程中须随时检查护筒中心的平面偏差及垂直度,要求平面偏差不大于50mm,垂直度偏差小于1%。

②成孔施工:地面至强风化岩采用冲孔桩或旋挖钻孔方法成孔,进岩后桩基成孔均采用冲桩正循环工艺成孔和清孔。桩位垂直度偏差小于1%,桩位中心偏差小于±50mm,桩径允许偏差0,+100mm,孔底沉渣厚度≤5cm。在自检桩锤对中后,开始向孔内加填泥浆,在成孔至护筒下软弱土层时,反复向孔内抛入黄泥,反复冲孔,挤压孔壁,并适当调高泥浆比重。利用桩锤自重不断冲击把土或卵石、砾岩破碎,再通过泥浆循环排出,从而不断冲击进尺。当进尺达到钢护筒深度时,采用低落锤成孔,同时全程监控隧道的各种数据变化,按照监控要求进行施工控制。

③清孔:当钻至设计标高及满足嵌岩要求并经验收后,开始清孔。采用反循环换浆法,利用泥浆池中的优质泥浆把孔中带有钻渣的泥浆置换出来,同时不断向孔内补充经净化的优质泥浆,保持孔内液面稳定,直到孔内泥浆的各项指标及沉渣厚度符合规范及设计要求为止。

④钢筋笼安放,浇灌水下混凝土,凿桩头及桩基检测。

⑶隧道监控与数据分析

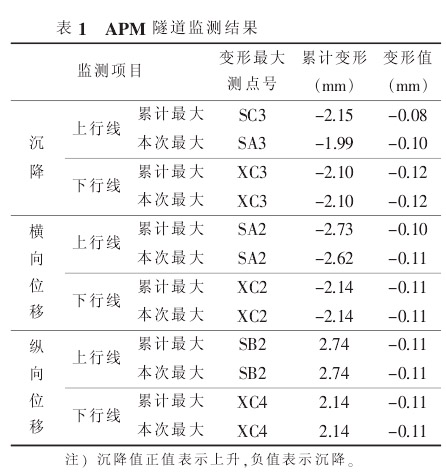

①监控点的布设:地铁观光线采用人工监测,地铁3号线采用第三方全自动监测。监测内容包括桩基施工过程隧道沉降、横行位移、纵向位移等,纵向每15m设一监控断面,每一横断面布设5个点,监测断面和监测点布置如图4。因目前针对地铁尚未有相关规范可执行,故按以往经验取值,即:设计值±20mm,行动值±15mm,报警值±10mm;同一断面轨道和不同断面轨道沉降差报警值为±4mm。

②监控数据分析

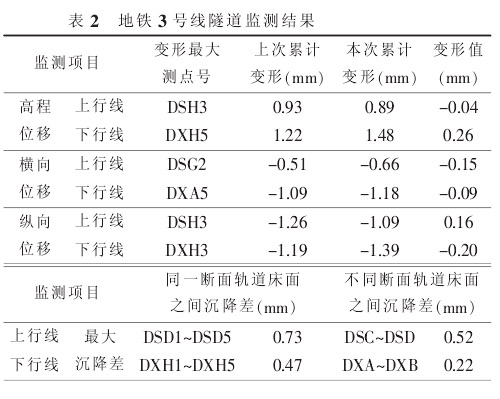

表1~2为APM隧道及地铁3号线沉降和位移监测结果,并得出各项监测指标变化曲线(图略)。在数据处理过程中,指定赤岗站往珠江新城方向为纵向位移正方向,垂直于该方向的右侧为横向位移正方向;横向位移、纵向位移均为监测点沿隧道纵横向的位移;高程位移即为监测点的沉降值,正值表示上升,负值表示沉降;隧道结构收敛以正值表示收敛,负值为扩大。

监测结果表明,所有测点的沉降值和纵横向位移值均较小,未出现超过警戒值的情况,结构安全。

2.4结论

⑴根据地质超前钻探明地质分布,特别是淤泥层、砂层的分布,采用钢护筒及适当粘稠浓度的泥浆,以防护地铁隧道周围土体不受破坏,保证管片地基与基础的稳定。

⑵采用实时有效信息监控手段,反馈隧道的沉降及收敛数据,以保证地铁运营安全及施工的顺利进 行。

通过采取以上施工方法和有效的监测措施,本工程在临近隧道或隧道间进行大直径桩基础施工取得了良好的控制效果,隧道沉降值及收敛值较小,满足地铁运营安全的要求。