三号线车辆轮缘异常磨耗原因及解决措施

摘 要: 介绍了广州地铁三号线车辆轮缘异常磨耗的情况,从车轮和轨道两方面进行了原因分析,提出了相应的解决措施。

关键词: 地铁车辆; 车轮; 轮缘磨耗

广州地铁三号线全长36.33 km,呈 “Y”字形走向 ,其中主线(从天河客运站至番禺广场)全长 28.78 km,支线(从体育西路至广州东站)全长 7.55 km,配属 40列三节编组车辆,2005 年 12 月开始试运营。

1 轮缘异常磨耗情况

在2010 年 1 月初,广州地铁三号线车辆车轮轮缘出现异常磨耗现象,车辆镟轮任务突然增多,从原来的每月20 次左右突然增加到 32 次。 通过分析这两个月的镟轮数据,镟轮的原因中“轮缘厚度超限”所占比例越来越大。 在 2009 年 12 月的 17 次镟修任务中,一共12 车次的任务和径向圆跳动有关,7 车次的任务和同轴左右轮径超差有关,5 车次的镟修任务和轮缘厚度过小有关。 在 2010 年 1 月的 21 次镟修任务中, 一共18 车次的镟修任务和轮缘厚度过小有关,12 车次的任务和同轴左右轮径超差有关,7车次的任务和径向圆跳动有关。镟修原因主要是“轮缘厚度过小”与“同一轴左右轮径超差”,2009 年主要的镟轮原因“径向圆跳动较大”所占比例反而大为减少。

从这两个月的镟修数据来看,轮缘厚度的急剧磨耗造成了轮对需要频繁镟修, 轮缘异常磨耗是镟修任务突然增加的主要原因。 经过统计,车轮轮缘平均磨耗率达到了0.4 mm/万 km,最大的达到 1.9 mm/万km,大大超过了正常磨耗时的0.16 mm/万km。 根据镟轮经验,每恢复1 mm 的轮缘厚度,踏面直径将减少 4 mm。 为了将轮缘厚度为26 mm 的车轮恢复到 32 mm, 一次镟修后车轮直径将减少24 mm,大大减少了车轮寿命。

2 车轮异常磨耗调查

为了分析车轮磨耗异常的原因, 下面从车辆状态(包括车轮材质、车轮硬度、轮缘润滑装置等)和轨道状态(轨道材质、轨道硬度、曲线半径等)进行分析和跟踪,并从影响轮缘磨耗的两个直接因素(车轮材质和硬度以及轨道各项参数)开始探索和分析,调查从路轨、车轮、车辆维护和轮缘润滑装置等方面进行。

2.1 正线检查情况

为了查找异常磨耗的原因, 车辆和轨道专业技术人员深入正线对轨道进行检查, 发现轨道小曲线半径处同样磨耗严重,同时存在润滑不足的情况。

2.1.1 轨道缺少润滑油

2010 年 1 月 21 日晚上对三号线番禺广场到市桥间进行了检查,发现钢轨表面干燥,手摸有毛刺,缺少润滑油。

2.1.2 小曲线半径处磨耗严重

2010 年 1 月 22 日晚上到石牌桥—体育西路上下行对轨道进行了检查 ,发现部分 区段小曲线 半径350 m 处,外轨内侧面磨耗很严重,侧面几乎与钢轨表面垂直,地面有很多铁屑。这与跟车时感觉到此处轮轨摩擦“吱吱”声较大是一致的。

2.2 轮轨硬度关系分析

为了调研磨损的原因,对典型的线路和车辆进行调查和测试。

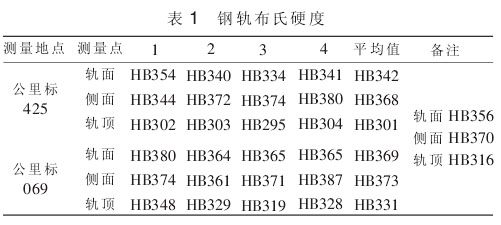

2010 年 1 月 23 日晚,在石牌桥—体育西路上行测得钢轨布氏硬度H轨见表1, 材质为 PD3 型 (U75V)。

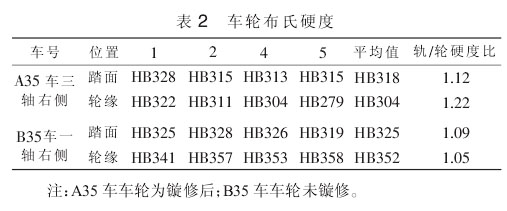

车轮布氏硬度 H轮(材质为 ER8)见表 2。

镟轮后,踏面硬度由 HB325降到 HB318 左右,H轨/H轮硬度比由 1.09 上升到 1.12;轮缘硬度由 HB352降到 HB304 左右,H轨/H轮硬度比由 1.05 上升到 1.22。

在钢轨与车轮匹配的系统中,硬度比值 H轨/H轮=1.0是磨耗特性的转变点。H轨/H轮>1.0 时为磨轮型,H轨/H轮<1.0 时 为 磨 轨 型 , 合 理 的 匹 配 区 间 为H轨/H轮=1.0~1.13;系统总磨耗最低的匹配比值为H轨/H轮=0.83,但此时系统呈磨轮特征;系统稳定状态的临界比值为 H轨/H轮=1.13,H轨/H轮>1.13时系统失稳[1]。当新轮和旧轨过了一段时间磨合期后,轮缘磨耗将会趋于平稳。

广州地铁三号线开通运营 3 年多时间,列车已开始陆续进入镟修时间,而镟修后当 H轨/H轮硬度比为1.22时车轮磨耗特别大,可见镟轮后进一步加剧了车轮轮缘磨耗,并造成了恶性循环。

2.3 镟轮方法

对于圆跳动超差、左右轮径差超差造成的镟轮采用的是完全恢复轮缘形状的镟修方法,车轮表面硬度下降,H轨/H轮>1.13,导致轮缘磨耗加剧。

2.4 轮缘润滑装置运用情况

广州地铁三号线 40 列车中有 5 列车上共安装了10 套不带弯道控制的轮缘润滑装置,约占总列车数的12.5%。检修规程中要求双周检以上修程中对该装置功能进行检查,但是原来检查方法中只是通过在试车线听声音检查是否正常,无法判断是否真的有润滑油喷出。另外,由于 2009 年底有一套轮缘润滑装置油管出现断裂,导致只有 9 套轮缘润滑装置可用。这样,大大降低了轮缘润滑效果。

由于钢轨和车轮之间是一对摩擦副,表面缺少润滑,导致摩擦系数加大,同时由于车轮镟修时采用的是完全恢复轮廓的方式,导致轨 / 轮硬度比加大。这是导致三号线车辆轮缘异常磨耗的主要原因。

3 改进措施

1)在小半径曲线加强涂油,由原来一周两次改为每天涂一次。另外,通过定期打磨钢轨,降低钢轨内侧与轮缘的摩擦系数,进一步改善轮轨关系。

2)加强对轮缘润滑装置的检查,由原来只是在试车线听声音改为在车上静态模拟观察实际喷油效果。同时考虑对现有轮缘润滑装置进行改造,增加弯道控制功能。

3)进一步改进镟轮方法。对圆跳动超差导致的镟轮采用踏面镟修,尽量保留轮缘根部的黑皮,降低轮缘磨耗率;为恢复轮缘厚度而进行镟轮时注意保护车轮表面黑皮,减少车轮表面与钢轨的磨合时间,降低磨耗率;同一轮对左、右两侧车轮轮缘镟修采用相同程序,左右车轮直径和轮缘厚度尽量一致,防止由于偏磨造成的轮缘磨耗加剧。

4 结束语

通过采取上述措施,广州地铁三号线车辆轮轨关系得到了极大改善。至 2010 年下半年,车辆每个月镟轮 次 数 减 少 到 10 次 左 右 ,车 轮 轮 缘 磨 耗 率 由0.4 mm/ 万 km 下降到了 0.13 mm/ 万 km,延长了车轮寿命,减少了由于频繁镟轮对生产组织造成的冲击,同时也大大降低了维修成本。

参考文献:

[1] 王文健,刘启跃. 车轮剥离性能试验研究[J]. 西南交通大学学报,2005(2).

[2] 李 霞,温泽峰,金学松. 地铁车轮踏面异常磨耗原因分析[J]. 机械工程学报,2010(16).

[3] 陆缙华. 广州地铁一号线车辆的磨耗情况分析[J]. 电力机车技术,2001(3).