深圳地铁钢弹簧浮置板整体道床施工技术

摘 要:结合深圳地铁1号线续建轨道工程,介绍钢弹簧浮置板整体道床施工组织及施工工艺,并从定位测量、轨排架设与轨道几何状态调整、预埋件安装、模板制作与剪力铰安装、浮置板道床混凝土浇筑、浮置板道床顶升等几个关键点入手,详细介绍施工过程及注意事项,从而为类似工程的施工提供借鉴。

关键词:深圳地铁;钢弹簧浮置板;整体道床

刚弹簧浮置板整体道床具有减振降噪的优点,可有效解决地铁工程下穿人流密集区等特殊环境要求地段引起的振动和噪声问题,并日趋广泛地应用于北京、上海、广州、深圳等城市轨道交通工程中。然而,由于钢弹簧浮置板整体道床结构特殊、施工技术要求高、特殊材料投入大,且地铁隧道施工空间相对狭小,因此,钢弹簧浮置板整体道床施工常常成为控制地铁轨道工程工期的关键工序,各城市地铁建设针对钢弹簧浮置板整体道床制定的施工组织都有其独到之处。

1 钢弹簧隔振器组成及工作原理

1.1 钢弹簧隔振器组成

(1)外套筒:圆柱形筒体,浇筑在浮置板混凝土里,是浮置板与隔振器内套筒之间力的传递装置;

(2)内套筒:内含钢弹簧和阻尼剂,是隔振器的核心部件;

(3)高度调节及锁紧系统:调节并保证轨道高度及水平。

1.2 钢弹簧隔振器组装及工作原理

(1)带吊耳的外套筒浇筑在混凝土浮置板内,外套筒上面用盖板封住,以防灰尘和其他杂质进入隔振器。内套筒置于外套筒内。

(2)弹性元件放在下支承板下,其垂直力由上支承板直接或通过调整垫板传到下座架上,然后传到外套筒上。安全板由螺栓与内筒固定,水平负荷通过水平锁紧系统和下座架传到外套筒上。

(3)当车辆通过时,钢弹簧隔振器使浮置板整体道床处于“悬浮”的有弹性的状态,从而使冲击力减弱,达到减振降噪目的。

2 钢弹簧浮置板整体道床施工组织

2.1 施工顺序及施工方法

根据钢弹簧浮置板整体道床结构特点,采取的施工顺序如下:

(1)基底混凝土施工。隧道底板混凝土表面凿毛冲洗干净、立模浇筑混凝土,按设计位置预留排水沟槽和隔振器、下钢筋网格,清理回填混凝土表面,铺放隔离层。

(2)铺装轨排。将钢轨、扣件运至施工地点,在洞内组装成轨排,调整轨距、水平、方向。按设计轨面高程减去30 mm,将钢轨精确定位。

(3)现浇浮置道床板。立模、安装隔振器套筒和钢筋骨架,浇筑浮置板混凝土,安装纵向连接器(剪力铰)。

(4)橡胶密封条安装。浮置板混凝土施工完毕并达到要求强度后,在顶升工作开始之前,清理杂物并按设计要求进行橡胶密封条安装。橡胶密封条安装在浮置板左右两侧与隧道主体结构交界处,施工时严格按照设计图纸安装到位,密封完好,并保证运营过程中不脱落、满足施工功能要求。

(5)浮置板顶升。混凝土强度达到设计要求后,安放弹簧隔振器,利用便携式液压千斤顶分三至四轮顶升,最后按设计轨面高程精确调整浮置板高度。

(6)二次检查和调整轨道状态。浮置板顶升调整完毕后,盖上隔振器盖板,全面清理浮置板道床,做到线条清晰、无污染、无积水。利用铺轨基标对轨道设计状态进行确认,并可利用隔振器重新调整固定。

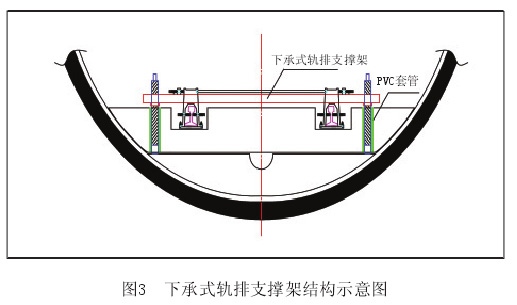

2.2 施工人员的配置和组织

钢弹簧浮置板整体道床的施工精度和技术水平均比普通道床要求高,因此施工管理人员和作业人员的配置应本着精干、技术能力高、有类似工程施工经验者优先的原则进行组织。针对深圳地铁1号线续建工程的特点,一个标准铺轨作业面施工人员的配置与组织见表1。

2.3 施工质量及工期控制

(1)施工质量控制应贯穿施工全过程,各工序应严格遵守《地下铁道施工及验收规范》;浮置板施工严格按照《深圳地铁1号线续建工程内置式钢弹簧浮置板施工安装手册》,保证施工质量。

(2)工期管理上,如果施工组织合理、人力和材料等满足需要,则单个施工作业面进度可达15 m/d;如果工期紧迫,建议采取标准钢轨长度25 m的钢筋笼方案,并在轨排场另外组织劳力、机具、设备绑扎钢筋笼,运到施工地点整体安装就位,施工进度可达40 m/d(底板预先做好)。

3 钢弹簧浮置板整体道床施工关键技术

3.1 定位测量

钢弹簧隔振器式浮置板道床主要由基底混凝土、现浇浮置板混凝土、轨道结构3部分组成。道床的定位测量在主体结构移交轨道施工后立即进行。

浮置板道床的定位测量主要是轨道标高和道床平面位置的定位,根据道床的结构特点及施工精度要求,采用如下定位测量程序和方法:

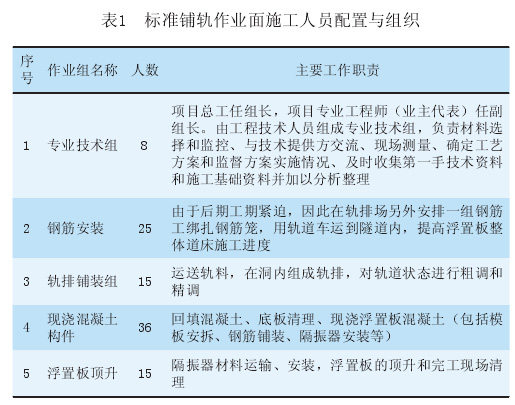

(1)确定控制基准点。根据复核确定的控制桩位,分别在浮置板道床起点、终点、中间部位各设一中线控制点和水准基点,以便于联测和施工放样。轨道的控制及加密基标比照正线要求设置在线路一侧,并采取PVC管与浮置板道床混凝土隔离的方式予以保留。设在隧道中心线的控制点采用与基底回填混凝土同标号的混凝土基标,高度与水沟底平齐。钢弹簧浮置板道床控制基准点见图1。

(2)测设轨道铺装基标。主体结构移交并完成施工复测后,从控制导线点引测铺轨基标,基标设在线路一侧,距线路中心1 425 mm。现浇浮置板构件、轨道的铺设平面和标高均由铺轨基标统一控制。基标设置情况如下:①控制基标。直线上每120 m左右设置一个;曲线上每60 m左右设置一个,曲线起止点、缓圆(圆缓)点及道岔中心、起止点等均增设控制基标。②加密基标。直线上和曲线上均按每5 m设置一个的规定办理。③基标桩采用φ20 mm的圆钢制作,长度120 mm,桩顶切割平整。

(3)基底回填混凝土施工控制。在上述控制基准点的基础上,对浮置板基底回填混凝土的平面位置进行实地放大样。其平面位置主要考虑控制回填混凝土内设置的排水沟中心线,水平标高主要考虑控制回填混凝土顶面,特别是每个隔振器下面的回填混凝土,在直径500 mm范围内应保证表面平整度,其高低不平度控制在1.5 mm以内。

(4)钢弹簧浮置板道床基底混凝土施工。在隧道测量认定合格后,对隧道基底凿毛、底面清洗,做到表面无积水、无堆积杂物,安装配筋,施作回填混凝土。做好隧道中心处的排水沟,使纵向水沟坡度与线路坡度一致。在隔振器下方直径500 mm范围内混凝土回填的平整度控制在1.5 mm以内。

3.2 轨排架设与轨道几何状态调整

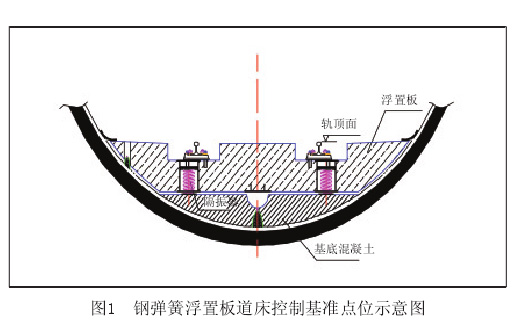

利用铺轨基地或盾构井将U75V轨、钢轨扣件、轨排支承架等材料运至各浮置板施工地段。浮置板道床铺设地段设2台铺架机协助完成轨排架设、吊装等工作,铺架机结构构造见图2。

选择距浮置板地段较近的下料口,铺设临时运输轨道,将铺架机引入施工地段。铺架机走行轨道铺装在基底混凝土施工前完成,铺架机在下料口地面上组拼后吊入洞内。工序如下:(1)底板凿毛清洗;测量复核、中心控制桩测设;铺设洞内小龙门吊走行轨;材料运输。(2)基底钢筋绑扎。(3)立基底模板,采用特制钢模板,模板定位支架拟兼做混凝土施工平台。(4)模板安装就位,经检查后即可进行混凝土施工。可采用混凝土送泵、小龙门吊配合混凝土浇筑,每次浇筑3块,基础顶面抹面标高由测量队全程监控。(5)基底混凝土达到一定强度后拆除模板、清理杂物,对基底平面及高程进行检查并进行必要的修整。

为加快施工进度,浮置板道床分左右线同时开作业面施工,轨排铺设前先根据就近的道岔基本轨接缝里程,推算浮置板地段第一副轨排的起始轨缝里程,并设计控制基标控制左右线钢轨的端头位置,以减少短尺轨的使用和便于精确布置扣件。

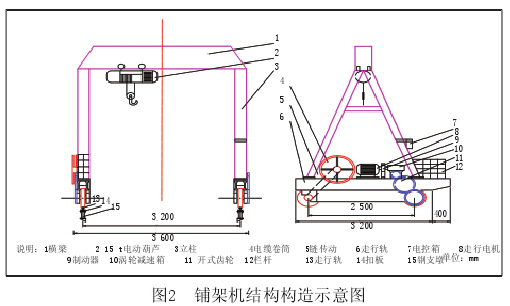

洞内轨排组装与洞外场地组装轨排方法基本相似,轨排支撑架设置间距2.5 m左右(即一对25 m轨排用10组支撑架),考虑到浮置板道床的特殊结构,采用下承式轨排支撑架(见图3)。

轨排经铺架机初步正位后,即以施工基标为依据,借助直角道尺(特制)和万能道尺,通过钢轨支撑架丝杆调节,使轨道目视顺直和圆顺,标高、轨距、水平方向偏差均不超过±20 mm,内外轨的扣件对齐,连接前后鱼尾板并保持轨缝对接。

轨排初调完成后,使用校正后精度允许误差为0~0.5 mm的标准道尺,对钢轨位置、标高、方向等依基标进行精调,使轨道几何尺寸全部符合规定要求,轨道左右两股钢轨直线段相错量不大于20 mm;曲线段不大于缩短量之1/2加15 mm。轨排调整具体方法与整体道床施工相同。

3.3 钢筋、隔振器等预埋件安装

铺设钢筋前先在底板铺设一层塑料薄膜,作为现浇浮置板与底板的隔离层。浮置板内钢筋笼采取洞外下料、加工,洞内绑扎、焊接,在轨排初调后铺设。按设计位置预埋隔振器套筒,在浮置板端头焊接镀锌扁铜并引出连接端子。板与板之间通过连接筋连接,再与线路整体迷流系统连接。纵向迷流钢筋要与隔振器外套筒连接,沿纵向每隔约1 800 mm用一根横向结构筋与纵向迷流钢筋焊接。纵向钢筋的连接均采用双面搭接焊,经检查合格后再进行轨排的精调工作。施工中严禁碰撞和损坏底板塑料薄膜。

3.4 模板制作与剪力铰安装

钢弹簧浮置板道床采用特制钢模板,主要采用吊模法施工。浮置板块端头采用与道床端面相适应的定型大块整体钢模,按设计留出剪力铰安装孔位。承轨槽部分模板分节制作洞内拼装,拟定分节长度为1.5 m。

施工第2块标准浮置板时,浮置板间伸缩缝采用3 cm厚泡沫板作模板,模板表面外敷塑料膜,并将剪力铰安装准确。安装模板前要复查道床标高及轨道中心线位置,以确保现浇浮置板模板安装正确。钢轨支撑架支腿埋入浮置板道床内,用PVC管与道床混凝土隔离。支撑架左、右线设在同一里程位置。

3.5 钢弹簧浮置板道床混凝土浇筑

(1)浇筑混凝土前,先检查轨面标高、线路中心线是否符合要求,检查钢筋型号、数量以及预埋件的位置是否正确,短轨枕排放是否整齐,并报监理工程师签认后方可灌注混凝土。

(2)浮置板采用商品混凝土,由专用运输车直接卸料至预留口处的泵送斗中,再由混凝土输送泵泵送至浇筑地点。混凝土浇筑过程中要注意:预埋件四周要加强捣固;严禁碰撞减振器和钢筋;根据试验确定初凝时间;对浮置板表面进行多次压光抹平,确保表面平整;不得碰撞钢轨;发现问题及时处理。

(3)在自然气温条件下用养护液养护,以减少前方工作面积水,混凝土强度达到5 MPa时拆除模板,同时拆除钢轨支撑架,用同标号混凝土修补支撑架预留孔。

3.6 钢弹簧浮置板道床顶升

(1)浮置板道床现浇完毕后,拆除模板,清理现场,当混凝土强度达到设计要求后,按设定程序开始顶升。顶升前打开隔振器套筒的盖板,依次放入限位器、内套筒、弹簧套筒上盖。

(2)浮置板顶升高度为3 cm,采用专用液压千斤顶分三轮顶升,第一轮通过对弹簧施加初始力使浮置板与基底混凝土面分离,通过计算以油表读数来控制。第二、第三轮按顶升高度控制,每次顶升高度约1 cm。

(3)待三轮顶升完毕后,浮置板底距离基底回填混凝土面3 cm。利用基标,按设计轨面高程精确调整浮置板高度。

浮置板顶升应单方向顶升,顶升过程中左右股同时顶升,分三至四次顶升到位,以便调节。同时根据测量数据应不断调整顶升高度和所加垫片厚度,确保最终顶升至设计高度。

4 结束语

浮置板道床在深圳地铁1号线及其他后建线路均有使用,从使用效果、设计、施工各方面来看,其质量减振体系合理、可靠,施工全过程可控,符合设计及环评验收要求,通过地铁1号线续建段首通段运营论证,各项指标达标率100%,为以后城市地下轨道减振积累了一定的经验。

参考文献

[1]GB 50157—2003 地铁设计规范[S]

[2]GB 50090—2006 铁路线路设计规范[S]

[3]GB 10082—2005、J448—2005 铁路轨道设计规范[S]

[4]GB 50299—1999 地下铁道工程施工及验收规范[S]

[5]TB 10413—2003、J284—2004 铁路轨道工程施工质量验收标准[S]

[6]CJJ 49—92 地铁杂散电流腐蚀防护技术规程[S]

[7]GB 50204—2002 混凝土结构工程施工质量验收规范[S]