昆明地铁盾构选型设计分析与探讨

摘 要:研究目的:随着昆明地铁建设的快速推进,地下区间隧道陆续开工进入盾构施工阶段,在环滇池冲沉积层复杂水文地质及主城区特殊施工环境情况下,如何在盾构主要系统选型设计方面取得优势,将盾构施工对周围环境的影响降到最低成为亟待解决的问题。本文针对目前昆明地铁掘进中的盾构施工情况及其他城市地铁盾构施工经验,对昆明地铁特殊地质情况下盾构主要系统选型设计进行了比较、分析和探讨。

研究结论:昆明地铁除施工过程中采取必要的技术措施外,首先在盾构机机体尺寸结构、刀盘、推进及掘进等主要系统选型设计上保证良好的施工环境适应性,而从根本上降低掘进过程中的风险才是关键。

关键词:昆明地铁; 盾构选型设计; 适应性

昆明城区主要沿滇池东北侧冲洪沉积平原及近代人工回填阶地发展,根据场地浅层工程地质勘查报告显示其地层分布离散不均、区域性差异较大,由滇池退化后遗留的冲洪积层及沉积层构成特殊水文地质条件; 出现诸如泥炭质土、淤泥质黏土、富水砂圆砾层及高强度胶结圆砾等特殊地层,且局部地区揭露出全风化粉砂岩、高强度灰岩、石灰岩( 溶洞) 等基岩,决定了昆明地铁盾构选型设计必须具有较强的针对性及多样性,针对区域性水文地质情况及施工环境选择适应性较强的盾构意义重大。

盾构技术经过 180 多年的发展,尤其是近 30 年来激光导向系统、计算机数据采集及PLC 集成控制系统的应用,推动盾构技术及其选型设计向标准化、规格化和集成化发展。在城市地铁隧道结构形式、尺寸及线型等确定情况下,盾构机基本形式即随之确定,而其选型设计则主要体现在掘进机制( 土压平衡或泥水平衡) 、壳体细部结构及形式、刀盘形式以及满足掘进地层所需动力系统等方面; 如何统筹各系统,使盾构机更好是适应当前环境条件正是我们需要分析和探讨的问题。

1 施工环境情况

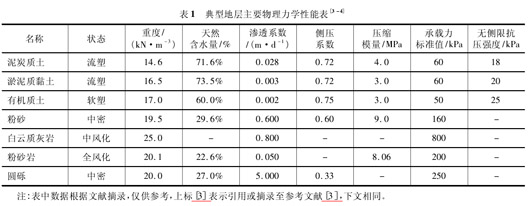

从目前 1 号线南段已揭露地层看,总体水文地质情况较好,但随着 1 号线北段及后续规划 2、3 号线路的陆续开工,近滇池线路湿地沉积地层的淤泥质黏土、泥炭质土、有机质土、粉砂层与远滇池粉砂岩、灰岩、石灰岩、胶结圆砾等基岩地层形成鲜明对比,不仅决定了昆明地铁盾构机选型必须具有针对性及多样性。昆明城区典型地层主要物理力学性能如表 1 所示。

除上述典型水文地质环境外,地面环境同样不可忽视,特别是 2 号线首期及 3 号线主要在昆明老城区穿行,绝大部分线路近距离侧穿或下穿控制管线、老旧房屋、公路桥、运营铁路等重要建( 构) 筑物; 如规划中的 3 号线西昌路站 ~ 省博物馆站区间,盾构 350 m 小半径掘进富含水粉砂层,且连续下穿密集房屋建筑及重要管线,需在盾构机设计选型上做足工作,以最大程度降低掘进风险,将周围环境的影响降到最低。

2 盾构机体选型设计

2. 1 盾构壳体选型设计

2. 1. 1 尺寸计算确定

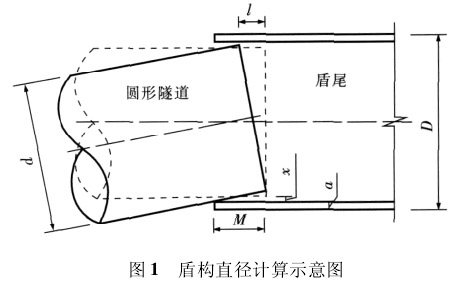

圆形隧道盾构机的壳体尺寸包括直径和长度,盾构直径计算方法是多种的,但其思路基本一致,现根据图 1 所示的简单计算方法做介绍:

D = d + 2( x + a) ,x = Ml / d; ( 1)

式中 D———盾构直径( mm) ;

d———隧道外径( mm) ;

x———盾尾间隙( mm) ;

a———盾壳厚度( mm) ;

M———管片伸入盾构长度( mm) ;

l———盾尾内管片转动产生的最大距离( mm) 。

以昆明地铁为例,隧道外径 d =6 200 m,盾壳厚度一般取 a =40 mm,盾尾间隙一般取 x =30 mm( 盾尾刷位置) ,可简单计算出盾构直径 D =6 200 +2( 30 +40) =6 340 mm; 故昆明地铁盾构直径应≥6 340 mm,这与目前昆明地铁盾构及相同隧道直径的上海、苏州、杭州地铁盾构直径一致。

2. 1. 2 施工影响分析

较大的盾构直径直接导致开挖面积及管片与土体间建筑空隙增加,随之开挖土方量、同步注浆量等显著增加,对地面沉降控制影响较大,在软土地层掘进尤为明显; 因软土围岩收敛快,而较大量的同步注浆较难及时有效填充建筑空隙、控制土层损失,对地面沉降的影响不容忽视。

通过计算公式( 2) 即可发现,随着盾构直径的增加,土方开挖量及同步注浆量呈二次抛物线关系:

Q =

( D + δ)

2,q =

[( D + δ)

2- d

2] ( 2)

式中 Q———土方开挖量; q———同步注浆量;

δ———盾构直径增加量,其余参数同上。

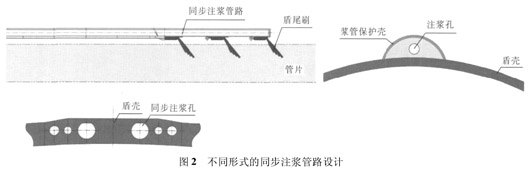

为何相同隧道直径的盾构直径差异较大,从6 340 ~6450 mm 不等? 这与盾构设计理念等相关,其中一个主要原因是以海瑞克为代表的硬岩盾构为保证尽量小的壳体阻力,其同步注浆管路设计在盾壳内; 而以小松为代表的软土盾构无需过多考虑壳体阻力,其同步注浆管路设计在壳体外,如图 2 所示。

不难想象,同步注浆管路在壳体内保证了盾体的光滑,在硬岩掘进时产生的阻力小,但为保证盾壳钢板镂空后不被挤压变形及预留盾尾刷安装空间,在保证必要的盾尾间隙情况下其盾尾刷部分盾壳强度必须加强,即增加厚度,导致盾构直径增大。而管路在壳体外时因管路保护壳凸出部分势必与土体产生阻力,故仅对软土盾构机适用,但该类盾构机的直径可以尽量小,有利于减小开挖量及建筑空隙,同步注浆量显著减少,例如直径 6. 34 m 与 6. 45 m 盾构建筑空隙分别为70 mm、125 mm,每环( 1. 2 m) 同步注浆量分别为 2. 48 m3和 4. 47 m3( 充盈系数同取 1. 5) ,差异显著,对软土掘进沉降控制尤其有利,由其产生的技术优势和经济效益也是可观的。

2. 2 盾尾连接形式

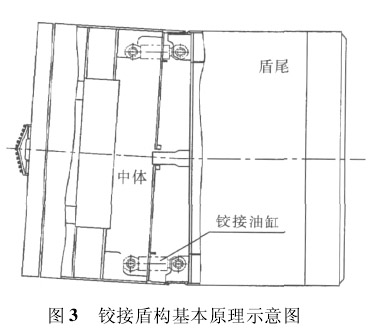

为方便安拆吊运,盾构主机分前体、中体和盾尾三部分; 盾尾与中体通过铰接油缸连接,盾尾可产生弯折称为铰接盾构; 盾尾与中体采用焊接等方式刚接的为非铰接盾构。

铰接盾构又分主动铰接和被( 从) 动铰接两种形式,主动铰接主要特点是分布在盾体周围的铰接油缸可各自独立控制,可在允许范围内任意伸缩调整或根据盾尾受力自适应弯折角度; 被动铰接的铰接油缸油路相互并联,全部油缸只能整体伸缩,各个油缸可根据盾尾受力自动平衡伸缩适应弯折角度,如图 3 所示。

通过分析铰接盾构优点,盾尾采用铰接、尤其是主动铰接形式将较大程度的提高盾构机的适应性,相对于非铰接盾构,主要有以下优势:

( 1) 铰接盾构可以通过锁定油缸行程等方式固定盾尾弯折,达到与非铰接盾构相同的效果,适应性更强;

( 2) 在小半径曲线,特别是半径小于 350 m 的曲线掘进时,主动铰接盾构可以通过调整盾尾弯折角度,更好的适应曲线线型,减小斜面超挖,有利于盾构姿态控制及地面沉降控制;

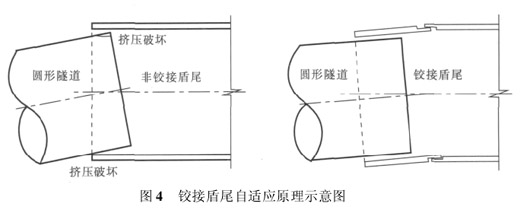

( 3) 由于铰接盾尾可根据受力自适应弯折角度,有利于盾尾间隙的保持,保护管片拼装质量; 如图 4 所示,在因纠偏需要等情况下,非铰接盾尾轴线与隧道管片轴线产生夹角较大时,管片棱角极易与盾壳产生挤压破损; 而铰接盾尾可一定程度的保持盾尾轴线与隧道管片轴线平行,减小挤压破损管片的可能性;

( 4) 盾构机前体和中体一般采用法兰盘螺栓连接,铰接盾尾靠铰接油缸连接,在盾构解体时直接拆卸; 而非铰接盾构一般采用焊接,解体前须焊接定位装置,再割除全圆焊缝,安装时重新定位后全圆焊接,安装精度控制难,增加了盾构安拆时间及成本。

3 盾构刀盘及土仓形式

“选好盾构首先要选好刀盘”,这是盾构选型设计的“金玉良言”; 盾构能否有效的掘进主要靠合适的刀盘刀具形式和土仓渣土流动形式,目前地铁盾构主要采用的刀盘形式有辐条式和面板式( 复合式) ,而在不同地质情况下选择何种形式的刀盘并没有明确的界线; 一般情况下,在砂砾石、中粗砂等流动性差的地质情况下优先选用辐条式或大开口率面板式刀盘,对稳 定性差、流动性较好或硬岩地质优先选用开口率较小的面板式( 复合式) 刀盘。同时根据破碎机理选择合适的刀具,如强度在10 MPa 以上的硬岩需采用滚刀挤压破碎,而强度较低的土体则需刮刀或齿刀进行切削剥离,在复合地质情况下则需两种刀具配合使用。在此无法对刀盘刀具的选择做直接定论,只能通过对各种刀盘及土仓形式特点进行分析,以供既定的地质情况下进行权衡选择。

3. 1 面板(复合)式刀盘

面板( 复合) 式刀盘结构复杂,开口面积小( 40%左右) ,由于其面板具有支撑和分隔土压作用,除土体流动性较好的地层外,土仓压力与开挖面土压存在一定差异,即面板式刀盘存在隔压和支撑效应,在自立性稍好或风化硬岩等不宜高土压掘进的地层中,面板式刀盘盾构可进行半仓或空仓推进,大大降低推进负荷,提高掘进效率。同时较大面积的刀盘面力学条件好,有利于大扭矩掘进及各种刀具布置和安装,其支撑作用在不良地质情况下开仓换刀等作业方面优势明显,这也是硬岩及复合地质盾构采用面板是刀盘的主要原因。

根据不同地质条件及土体特性选择刀盘开口率的同时,刀盘开口形状及大小也是必须考虑的,一方面开口大小直接影响进入土仓的岩石块尺寸能否被螺旋机输出,另一方面开口形状不当将导致黏土地层掘进时刀盘结泥饼,最终影响掘进效率。故在开口率确定情况下,刀盘单个开口面积应尽量大和均匀、形状应尽量圆顺,利于渣土流动。

3. 2 辐条式刀盘

辐条式刀盘结构简单,开口面积一般达到 80% 以上,开挖面土体与土仓内土体基本处于连通状态,带来的结果是土仓压力灵敏,直接反映开挖面土压力,同时由于刀盘失去支撑和隔断土压作用,必须满仓掘进以保证土压平衡; 故辐条式刀盘与面板式刀盘的最大区别不在于能否适应某种地层或土体,而在于可以在地质允许情况下适应和采用不同的掘进方式,如空仓、半仓或者是满仓推进等。

如成都地铁和广州地铁,不少盾构机采用辐条式和面板式刀盘安装滚刀及齿刀,在砂卵石及砂砾石地层顺利掘进; 苏州地铁 1 号线辐条式刀盘盾构和面板式刀盘盾构安装刮刀和齿刀在全断面微承压水粉细砂层及软塑粘土、粉质粘土中掘进也是相当成功的,沉降控制及掘进速度均较为理想。

3. 3 土仓形式

这里所指的土仓形式主要有两个方面,一是土仓压力平衡方式( 土压平衡和泥水平衡) ,二是土仓渣土的搅拌流动机制;

土压平衡盾构刀盘切削土体进入土仓,必要时加入改良剂等保持土仓内渣土流动性,以达到较好的平衡效果; 这里必须重点说明的是: 土压平衡盾构开挖面及土仓的土体流动机制对盾构推进姿态控制至关重要。若因刀盘及土仓内结泥饼,引起开挖面及土仓内土体流动循环机制变化、甚至达不到流动效果,将直接影响掘进速度甚至无法推进,在塑性软土地层掘进中将对盾构姿态的控制造成破坏性影响。

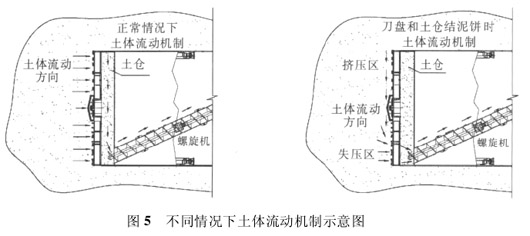

如图 5 左图所示,在刀盘开口、土仓内搅拌棒、渣土改良系统等装置设计良好,充分保证了土体正常的流动机制,避免刀盘及土仓结泥饼等情况发生; 开挖面土体被刀具切削后通过刀盘开口进入土仓,通过土仓内有效的搅拌和改良,循环进入土仓下部螺旋机输出,使得开挖面全断面均匀开挖取土,开挖面土压得到有效平衡。

图 5 右图所示,由于刀盘开口、土仓内搅拌棒、渣土改良系统等某个装置设计不当,给土仓内渣土滞留、结泥饼等创造了条件; 土仓内渣土不能循环流动,形成泥饼堵塞,开挖面上部土体无法直接进入土仓,盾构推进过程中在上部形成挤压区; 开挖面下部土体由于螺旋机出土失压,由刀盘旋转从上部带到下部的土体和下部开挖面土体进入土仓由螺旋机输出,在下部形成失压区; 在压缩性及流动性较低的土层掘进时,在右图所示情况下几乎不能推进; 在软塑或塑性土层掘进时由于土体挤压后具有流动性,仍可以掘进进尺; 但若不及时解决,导致总推力、扭矩大增大,土仓温度高的同时,由于上部挤压下部失压,引起盾构机昂头推进、姿 态失控,随即造成地面沉降失控。

如苏州地铁 1 号线某区间土压平衡盾构,由于土仓搅拌机制设计欠缺,在右线加固区及黏性较高的黏土层掘进时土仓结泥饼,造成图 5 右图所示情况,在掘进软塑状黏土、粉质黏土等地层时,盾构垂直姿态失控,盾构首尾较设计线路偏差差值达 18 cm 才能稳定推进,降低首尾差值后盾构明显整体下沉,地面沉降超过 20 cm; 在进入全断面微承压水粉细砂层后,由于土体压缩性低,粉细砂扰动液化后具备流动性,盾构姿态得以控制,但推力、扭矩及土仓温度急剧增大,总推力达3 000T 时,推进速度仍在3 mm 左右,右线950 m 隧道历时 5 个月贯通。完成右线后,盾构机调头掘进左线前进行改造,在土仓内加设搅拌棒、增加螺旋机螺杆伸入土仓长度,左线掘进中盾构姿态、沉降及掘进速度等控制良好,970 m 隧道历时 3 个月贯通。

4 掘进及推进系统

目前各品牌盾构驱动结构形式不尽相同,其材料性能及加工精度要求极高,成为盾构机的核心技术被少数国家掌握。而其驱动动力系统已相当成熟,盾构机刀盘驱动动力形式主要有两种,即液压驱动及电机驱动,两种驱动方式各具特点。目前国内地铁软土盾构额定扭矩基本在 4 500 kN·m 左右,脱困扭矩在5 000 kN·m左右,硬岩盾构则可高出至少 500 kN·m。在盾构选型设计时,充分考虑地质情况所必须的扭矩量的同时,还应考虑不可预见的障碍物等脱困掘进情况,保证尽量大的扭矩富裕量是很有必要的。

盾构机推进系统设计主要体现在盾构周围的千斤顶数量、分布及分组形式,其直接影响盾构机可操控性及适应性; 一般盾构推进千斤顶数量越多、分布及分组越合理,其推力可调整性、均匀性、可操控性及适应性越强。

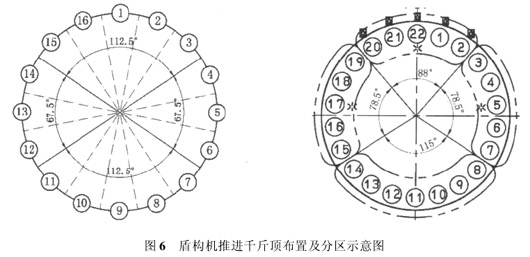

如图 6 所示两种典型千斤顶布置及分区,右图的布置及分区更为合理,适应性更强,主要有以下几个原因:

( 1) 千斤顶数量多,更便于分区及分组布置,对衬砌管片产生的推力更趋于均匀;

( 2) 由于盾构推进时开挖面土压力呈梯形分布,上部土压力小于下部,要有效平衡土压力,所需的上部千斤顶推力小于下部; 而仅通过调整油压形成上下部推力差幅度是有限的,故采取下部千斤顶分组数量多于上部千斤顶分组数量方式增大可调推力差,以获得较好的可操控性和适应性;

( 3) 以小松为代表的软土盾构充分考虑到了在软土掘进中盾构姿态控制及纠偏需要,其千斤顶在保证右图所示尽量多的数量和合理的分组同时,其千斤顶设计成非均匀分布,即下部千斤顶分布较密,而上部及两侧略稀,在数量即造成上下推力差,有效地扩大了盾构分区推力的可操控范围,在盾构机姿态控制和纠偏上优势明显;

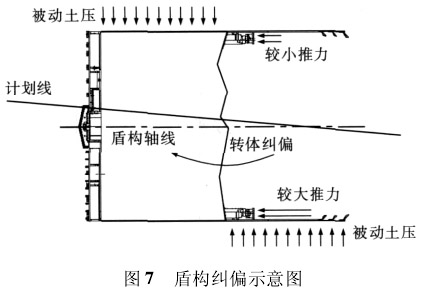

( 4) 相同直径的盾构机,灵敏度( 盾构机长度与直径比值) 越小则其适应性和可操控性越强,这和千斤顶推力差控制是相关的。盾构机要实现转体纠偏,必须克服转体方向的被动土压,相同直径的盾构长度越大,产生的被动土压( 迎土面积) 越大,需千斤顶分组的推力差就越大,如图 7 所示; 故较小的灵敏度及较大的推力差对盾构姿态控制及纠偏意义重大。

5 结论

通过对地铁盾构各个主要系统的进行简要的优缺点分析和探讨,结合昆明地铁相关勘察设计资料、目前工程进展情况及以往盾构施工经验,说明昆明地铁盾构选型设计上,需要在充分了解盾构机欲掘进的水位地质、地面环境情况下,统筹考虑其各系统的具体选型设计,尤其是要重点考虑盾构机体尺寸及形式、刀盘( 驱动系统) 及土仓的选型,以获得较好的适应性。

参考文献:

[1] 张凤祥,朱合华,傅德铭. 盾构隧道[M]. 北京: 人民交通出版社,2004.

Zhang Fengxiang,Zhu Hehua,Fu Deming. Shield Tunnelling Method[M]. Beijing: China Communications Press,2004.

[2] 张凤祥,傅德明,杨国祥,等. 盾构隧道施工手册[M]. 北京: 人民交通出版社,2005: 306 -330.

Zhang Fengxiang ,Fu Deming,Yang Guoxiang,etc.Shield Tunnel Construction Manual [M]. Beijing:China Communications Press,2005: 306 - 330.

[3] 熊大生. 昆明轨道交通首期工程地质勘查报告[R]. 昆明: 中铁第四勘察设计院,2009.

Xiong Dasheng. Kunming Rail Transit the Engineering Geology Exploration Report [R]. Kunming: China Railway Fourth Survey and Design Institute,2009.

[4] 张海波. 昆明轨道交通3 号线工程地质勘查报告[R]. 昆明: 中铁第二勘察设计院,2010.

Zhang Haibo. Kunming Rail Transit Line 3 Engineering Geology Exploration Report [R]. Kunming: China Railway Second Survey and Design Institute,2010.

[5] 蒋忠信. 滇池泥炭土[M]. 成都: 西南交通大学出版社,1992.

Jiang Zhongxin . Peat Dianchi[M]. Chengdu: Southwest Jiaotong University Press,1992.

[6] 周文波. 盾构法隧道施工技术及应用[M]. 北京: 中国建筑工业出版社,2004: 26 -30.

Zhou Wenbo. Shield Tunnelling Technology [M].Beijing: China Architecture&building Press,2004.

[7] 周迎,丁烈云,周诚,等. 越江隧道工程泥水盾构适应性分析研究[J]. 铁道工程学报,2010( 11) : 68 -74.

Zhou Ying,Ding Lieyun,Zhou Cheng,etc. Roas Tunnel Engineering Sturry the Analysis and Research of Shield Adaptability [J]. Journal of Railway Engineering Socicey,2010( 11) : 68 - 74.

[8] 彭建成,吴惠民,阮关荣. 卵石地层盾构掘进机刀盘刀具适应性分析及对策[C]/ /第五届中日盾构隧道技术交流会论文集. 成都: 西南交通大学出版社,2009.

Peng Jiancheng,Wu Huimin,Ruan Guanrong. Pebble Stratigraphic Shield Tunnelling Machine Cutter Head Adaptability Analysis and Countermeasures[C]/ /Fifth,Grand Shield Tunnel Proceedings Technology Exchange. Chengdu: Southwest Jiaotong University Press,2009.

[9] 沈斌. 土压平衡盾构挖土概论[C]/ /2008 年上海轨道交通建设青年科技论文集. 上海: 上海申通集团有限公司,2008.

Shen Bin. Soil Pressure Balance Shield Digging Overview [C ]/ /The 2008 Shanghai Rail Transit Construction Proceedings Youth Science & Technology.Shanghai: Shanghai Shentong Group Co. Ltd,2008.