地铁盾构衬砌管片结构性能加载方案比较

摘 要:目的根据地铁盾构隧道衬砌管片所受的实际土压力,研究试验加载方案,为地铁衬砌管片的检测提供技术依据.方法采用两点和三点加载法,对衬砌管片的轴力和挠度进行比较分析.结果弯矩相同时,三点加载法比两点加载法测出的轴力和挠度要大;越靠近管片中心,挠度变化越大,且随着压力的增大跨中两侧的挠度随之增大,而端头的挠度先增大,后减小.结论三点加载法与两点加载法相比,三点加载法更接近实际情况,是一种比较合理的加载方案.

关键词:衬砌管片;轴力;挠度;荷载

目前,国内对于地铁盾构衬砌管片的力学性能、抗渗性能做了许多试验研究[1-5],相关施工手册[6]也提供了一些参考资料,通过设计模型[7-9]来研究衬砌管片力学性能和结构性能的也很多,国外[10-17]对此也做了很多的研究.目前地铁衬砌管片质量控制只针对管片的材料、外观、尺寸等指标进行控制,而力学性能的检测尚无标准.各城市地铁管片力学性能试验方法大都参照国外经验进行,国内对此研究很少.笔者以沈阳地铁二号线工业展览馆~文化路区段盾构区间为背景,分别采用两点加载和三点加载两种方法对盾构隧道衬砌管片的结构内力进行比较分析,弯矩相同时,三点加载法比两点加载法测出的轴力和挠度要大,越靠近管片中心,挠度变化越大,且随着压力的增大跨中两侧的挠度随之增大,三点加载下的承载力比两点加载下的承载力要大,而端头的挠度先增大,后减小.三点加载法与两点加载法相比,三点加载法更接近实际情况,是一种比较合理的加载方案.

1 试验采用的衬砌管片

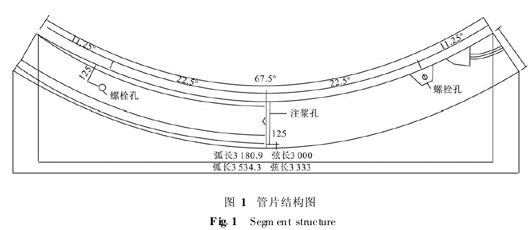

地铁盾构隧道衬砌有多环错缝拼接而成,每环由6片组成,包括三块标准块、两块邻接块与一块封顶块.笔者的试验采用的衬砌管片来源于沈阳地铁二号线工业展览馆~文化路盾构区间.以该区间标准块为为研究对象,标准块的尺寸规格外径6 000mm,内径5 400mm,管片宽度1 200mm,厚度300mm,管片结构见图1.

2 两点加载试验

两点加载试验法是管片制造厂家和管片购买方常用的检测管片力学性能的方法.

2.1试验仪器设备

(1)试验装置

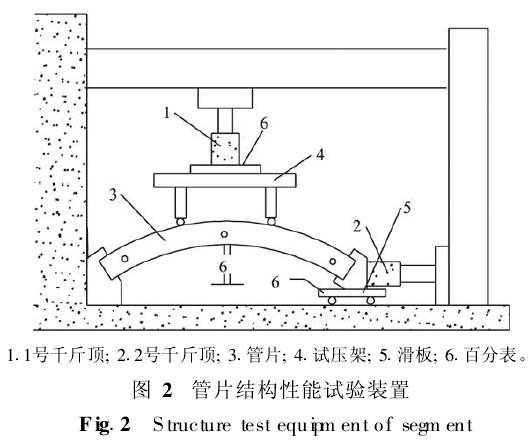

采用固定试件的反力试验架来检测其最大承载能力,试验装置见图2.

生产厂家及其购买方采用两点加载(见图3)主要检测其是否能达到设计的力学性能指标,如轴向压力和最大弯矩的限值.

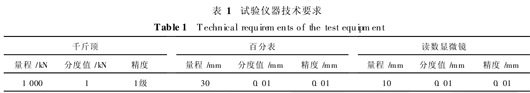

(2)试验用仪器及设备,其技术要求见表1.

2.2试验方法

(1)将管片平稳安放在试验架上,在加载点垫上厚度不小于20mm的橡胶垫.

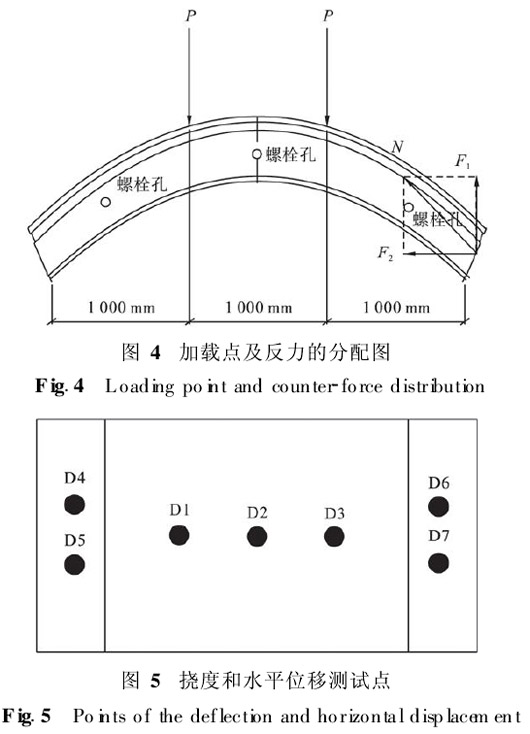

(2)采用千斤顶和分配梁系统组合加载,加荷点标距1 000mm,反力的分配见图4(图中P代表千斤顶的压力;N代表一侧的支座反力;F1代表支座反力的竖直分力;F2代表支座反力的水平分力),挠度测试点(D1,D2,D3,D4,D5,D6,D7)见图5.

D2居中,D1与D3到D2之间的距离均为500mm,D4、D5到D1距离800mm,D6、D7到D3距离800mm,取D4、D5或D6、D7的平均值作为端部挠度及水平位移测试值.

(3)荷载分级和持续时间,F1与N之间的夹角通过管片的结构计算得出是56. 2°, 故

F1=cos56.2°×N=0.556N. (1)

由力的平衡知,在垂直方向上:2F1=2P,

推出:2×0. 556N=2P,

得:N=1. 80P. (2)

由管片设计图纸知:跨中最大设计弯矩249.03kN·m.

根据力矩平衡方程对中心点取矩,得:

0.484N-0.500P=249.03kN·m. (3)

将式(2)带入式(3)中,得:

P=673.1kN,

即为达到最大设计弯矩时的千斤顶载荷.

由式(2)知N=1. 80P=1 211. 5kN,即为达到最大设计弯矩时的支座反力.

根据管片弯矩设计值计算出P、N、F1、F2,再采用多级加荷对管片进行加载,记录测试仪显示数据,反映中心点和加荷点挠度及水平位移变量.

加载方法如下:

1号2号千斤顶同时加载,第一级加荷至达到设计弯矩时所需要P值的10%,暂停10min;

④第二级加荷至达到设计弯矩时所需要P值的30%,暂停10min;

(四) 同理以后的各级加荷方式以达到设计弯矩时所需要P值50%、70%、80%、90%、95%、100%,达到管片最大设计弯矩和对应轴力为止,记录测试仪显示数据及中心点和加荷点挠度及水平位移变量;

(4)开裂荷载的确定,出现第一次裂缝后,静停10min,观察裂缝的开展,并取本级荷载值为开裂荷载实测值;

(5)破坏荷载的确定,当加荷至测试仪显示数据不再上升时,以此级荷载值为最终破坏荷载,并记录最大裂缝宽度.

3 三点加载试验

3.1实验方案

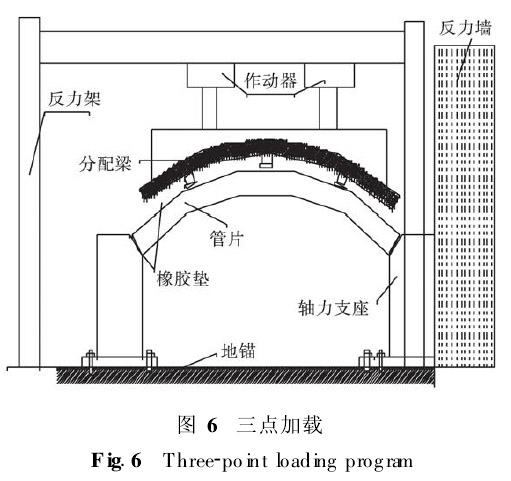

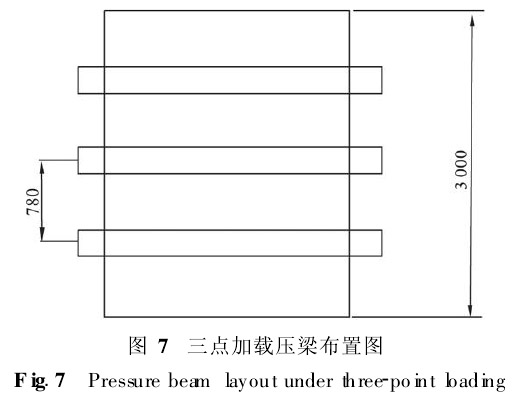

由于隧道衬砌管片所受的土压力接近于均匀荷载,因此本试验中采用三点径向集中加载,管片加载布置见图6、图7.

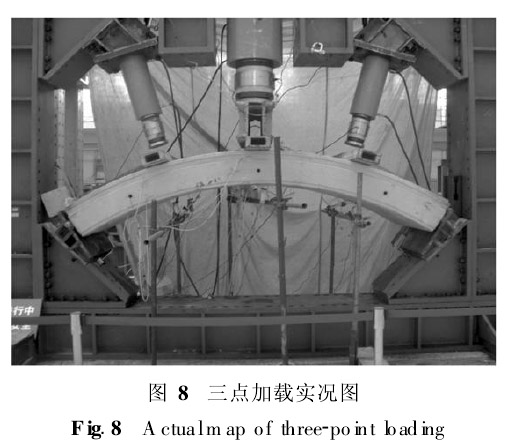

三点加载千斤顶和仪器布置见图8.

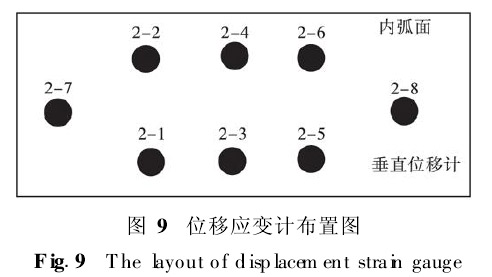

三点加载下的挠度测试点见图9.

3.2受力分析

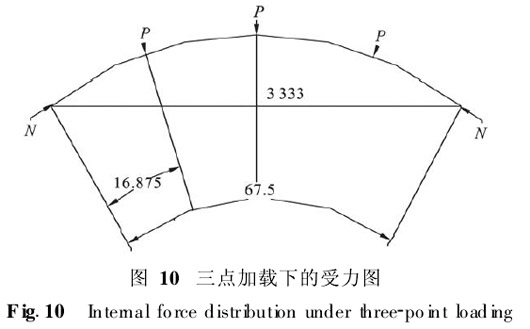

三点加载下管片受力分析见图10.

相邻两个千斤顶之间的夹角为16. 8°,知千斤顶的竖向力之和为P+2×cos16.8°=P+2×0.957P

由式(1)和力的平衡知垂直方向

2×0.556N=P+2×0.957P, (4)

得:N=2. 63P. (5)

根据管片设计图纸知跨中最大设计弯矩249.03kN·m.

由力的力矩平衡方程对中心点取矩,得:

0.455N-0.784P=249.03kN·m. (6)

将式(5)代入式(6),得:P=603. 5kN,即为达到最大设计弯矩时的千斤顶载荷.

由式(5)知N=2. 63P=1 5872kN.即为达到最大设计弯矩时的支座反力.

4 两种方案比较分析

(1)两点加载结果分析

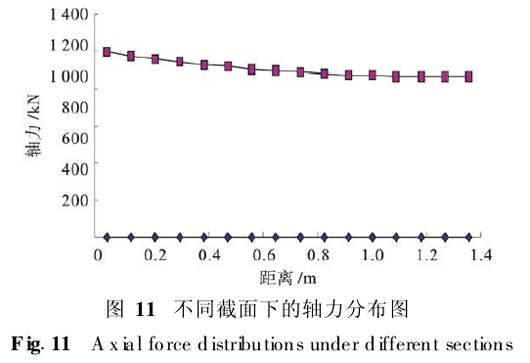

弯矩达到设计要求即249. 03kN·m时各截面的轴力分布见图11.

由图中可见最大设计弯矩为249. 03kN·m时,轴力最大值在端点处为1 211. 5kN,管片中心截面处轴力最小为1 007. 3kN.

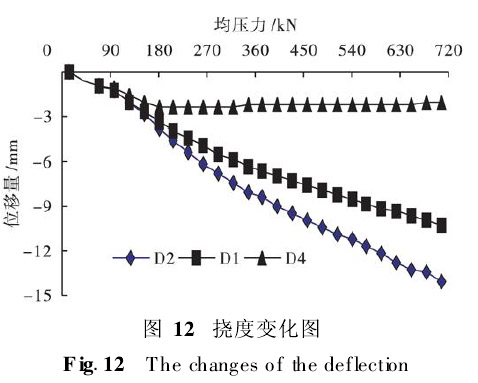

管片在不同压力下的各测点挠度见图12.

从图12看出随着压力的增大,管片挠度变大,但不是线性变化.

(2)三点加载时的结果分析

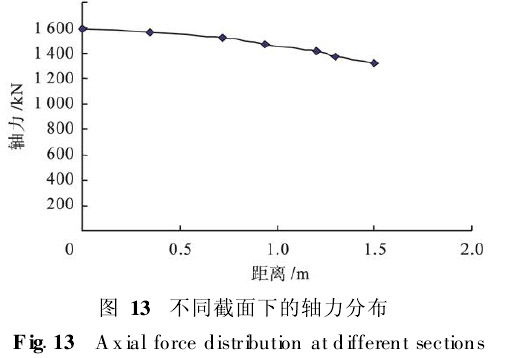

最大弯矩为249. 03kN·m时各截面轴力图见图13.

在弯矩为249. 03kN·m时,最大轴力分布在管片两端为1 587. 2kN,跨中水平轴力最小为1 319.7kN.

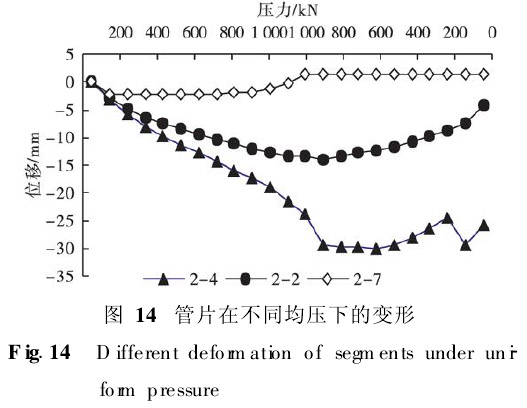

三点加载方案时,管片在不同加载力下的位移变形见图14.

2-2,2-4,2-7(见图9)为管片内部位移计监测点,用于监测管片变形的挠度变化.

由图9和图14可以看出越靠近中心挠度变化越大,随着力的增大跨中两侧的挠度也随之增大,而端头的挠度先增大,后减小,泄压后均不能回到原点,说明管片内部钢筋已塑性变形.

弯矩为249. 03kN·m,两点加载时其轴力在端点处为1 211. 5kN,管片中心处轴力为1 007. 3kN;三点加载时最大轴力也在端点处为1 587. 2kN,中心截面处水平轴力最小为1 319. 7kN.

通过图11和图13、图12和图14比较,三点加载法测出的数据比两点加载法测出的数据要偏大,承载力也越强.

由图14看出三点加载时每个千斤顶加压到1 100kN泄压后各点挠度均不能回到原点,说明均压1 100kN时衬砌管片内部钢筋已为塑性变形,衬砌管片已破坏.

两点加载采用竖向加载而不考虑径向加载的复杂性,所以较之三点加载更方便,适用于不是很严格的衬砌管片力学性能的监测;而三点加载考虑到管片实际受力形式采用径向加载法更接近于实际的情况,对于深入研究衬砌管片的力学性能很有必要.三点加载法比二点加载法更接近实际情况,是一种比较合理的加载方案.

5 结 论

(1)不论是两点加载还是三点加载最大轴力在端点处,最小轴力在中心截面处.

(2)越靠近中心管片挠度变化越大;随着力的增大,跨中两侧的挠度也随之增大,而端头的挠

度先增大,后减小.

(3)三点加载时每个千斤顶加压到1 100kN泄压后挠度均不能回到原点,说明均压1 100kN时衬砌管片内部钢筋已为塑性变形,衬砌管片已破坏.

(4)三点加载法测出的数据比两点加载法测出的数据要偏大,其承载能力也越好;三点加载法比二点加载法更接近实际情况,是一种比较合理的加载方案.

参考文献:

[1] 唐志成,何川,林刚.地铁盾构隧道管片结构力学行为模型试验研究[ J].岩土工程学报,2005,27(1):85-89.

(Tang Zhicheng,He Chuan,LinGang. Study onme-chanical behaviorof segmentof shield tunnelofmet-rowithmodel test[J].Chinese JournalofGeotechni-calEngineering,2005,27(1):85-89. )

[2] 宋宜容,陈广峰,桂轶雄,等.地铁盾构施工中监测技术的研究[J].青海大学学报,2009(1):21-24.

( Song Yirong, Chen Guangfeng, Gui Yixong. Research onmonitoring technology inmetro shield construction [ J]. Journal of Qinghai University,2009(1):21-24. )

[3] 许丕元,周海鹰,李立新.地铁区间盾构隧道衬砌内力计算方法比较分析[J].低温建筑技术,2009(4):49-51.

(Xu Piyuan, Zhou Haiying, Li Lixin. Comparison and analysis of different shield tunnel lining internal forces design method of metro running [ J]. Low Temperature Architecture Technology,2009(4):49-51. )

[4] 罗云峰,李菱,封其坚,等.地铁管片的力学性能及抗渗性试验方法的探讨[ J].混凝土与水泥制品,2006(3):33-35.

(Luo Yunfeng, LiLing, Feng Qijian, et a.l The mechanical properties of the subway segmentand investigate the methods of impermeability test[J]. China Concrete and CementProducts,2006(3):33-35. )

[5] 何英杰,张述琴,吕国梁.穿黄隧道内外衬联合受力结构模型试验研究[J].长江科学院院报,2002,

6(19):64-65.

(He Yingjie, Zhang Shuqin, Lu Guoliang. Experiment research on united action of inside and outside liner ofYellow-River-crossing tunnel ofwater transfer project from south to north[J]. Journal ofYangtze River Scientific Research Institute,2002,6

(19):64-65. )

[6] 张凤祥,傅德明,杨国祥,等.盾构隧道施工手册[M].北京:人民交通出版社,2005.

(Zhang Fengxiang, Fu Dem ing, Yang Guoxiang, eta.l Shield tunnel construction manual[M ]. Beijing:ChinaCommunications Press,2005. )

[7] 李围.单线地铁区间盾构隧道管片结构设计[J].铁道建筑,2008(10):45-48.

(LiW e.i Metro design of shield tunnel segment in single line subway[ J]. Railway Engineering,2008(10):45-48. )

[8] 朱合华,崔茂玉,杨金松.盾构衬砌管片的设计模型与荷载分布的研究[J].岩土工程学报,2000,3

(2):190-194.

(Zhu Hehua, Cui Maoyu, Yang Jinsong. Design model for shield lining segments and distribution of load[J]. Chinese Journal ofGeotechnical Engineering,2000,3(2):190-194. )

[9] 丁春林,刘建国,宫全美.盾构隧道管片衬砌内力计算方法比较[ J].地下空间,2001,9(3):209-214.

(Ding Chunlin, Liu Jianguo, Gong Quanme.i Comparison of calculating methods for internal force of segment lining for metro shield-driven tunnel[ J].UnderGround Space,2001,9(3):209-214. )

[10] Katou K T,M inezakiA, Imoto A.Development of a segmentwith steel-pipe-inserted joint[M ]. London:Taylor & FrancisGroup,2001.

[11] TakashiA. Gas Osaka builds13-m,i30-in. pipeline 131-ft under seabed[J]. Pipe Line and Gas Industry Features,2001,84(11):1-6.

[12] Hiroshi N, Toshikazu K, Mamoru F, et a.l Unified construction of running track tunnel and crossover tunnel for subway by rectangular shape double track cross-section shieldmachine[J]. Tunneling and Underground Space Technology,2003,18:253-262.

[13] MairR J.Ground movement around shallow tunnels in soft clay[J].Tunnels and Tunneling,1982(6):33-38.

[14] CaiM,Kaiser P K.Assessment of excavation damaged zone using a m icromechanics model [ J].Tnunelling and Underground Space Technology,2005,20(40):301-310.

[15] Yoo C S.Finite-element analysis of tunnel face reinforced by longitudinal pipes [ J]. Computers and Geotechnics,2002,29(5):73-94.

[16] GohA T C,Wong K S,Tch C I, et a.l Pile response adjacent to braced excavation [ J ]. Journal of Geotechnical and Geoenvironmental Engineering,2003,129(4):383-386.

[17] Shahidi A R, Vadaeian M. Analysis of longitudinal profile of the tunnels in active faulted zone and designing the flexible lining[J].Tunnelling andUnder-ground Space Technology,2005,20(7):312-221.