土层锚杆在地铁站基坑支护中的应用

摘要:结合在广州地铁二号线客村站基坑支护中土层锚杆的施工,介绍了土层锚杆的材料特性、施工工艺,及土层锚杆支护基坑的安全监测,为该项工艺在基坑施工中的合理使用提供了借鉴。

关键词:土层锚杆;基坑;支护;施工;监测

0 引言

随着城市人口及地面车辆的不断增加,我国各个大型城市的地面交通拥堵不堪,地铁作为不受地面交通影响的交通方式,越来越受到各个城市的青睐,逐渐进入了各大城市。而地铁修建都位于城市底下,安全问题尤为突出,其中安全稳定地进行基坑施工也是重要的一环。笔者结合在广州地铁二号线客村站基坑施工,谈谈土层锚杆在地铁站基坑支护中的应用体会。

广州地铁二号线客村站在基坑支护中,除东西端局部角撑采用钢管支撑外,其余主体部位均采用了土层锚杆。在精心施工和严密监控下,使基坑保持了稳定,土方有序开挖,结构安全施工,达到了预期目的。

1工程概况

客村站位于珠江南岸新港中路与新市头路交汇处, 呈“一”字型浅埋于新港中路快、慢车道下,与地铁三号线呈“十”字交汇状。车站中心里程为YDK5+216.00,起 讫 里 程 YDK5+128.69—YDK5+311.59。车站总长度为182.90 m,东段(A区)长43.10 m,宽32.85 m,中部公共区长71.70 m,标准宽度23.10 m,西段(B区)长68.10 m,宽37.47 m,交汇节点位于车站中部,长89 m。车站建筑总面积为13 635 m2(含二、三号线转换层),其中主体建筑面积为11 798 m2,附属建筑面积为1 837 m2。车站有效站台中心处轨面埋深14.28 m(绝对标高- 0.98 m),二号线底板埋深为17.37m,三号线换乘层底板埋深为22.67~25.17m。

车站围护结构采用1 000×1 500矩形挖孔桩连续墙,在基坑开挖时作为支护结构,在使用阶段亦作为受力结构,与主体结构内衬墙共同组成重合墙结构形式。

车站主体结构与围护结构、基坑垫层之间采用柔性防水层全包防水,并以结构自防水为主。

车站与三号线形成“十”字换乘关系,主体结构东西端为2层4跨,中部公共区部分为3层3跨,部分为2层3跨。

主体结构按一级防水标准施工,按一级耐火等级设计,人防等级按六级设计,按地震烈度Ⅶ度设计,基坑安全等级为一级。

2工程地质及水文地质

客村站区范围呈西高东低之势,地质构造简单,但地层复杂,层厚变化大。车站主体结构大部分分置于Ⅰ、Ⅱ类围岩中,地层自上而下依次为:人工填土层(

)、淤泥质土(

)、砂层(

)、冲、洪积土层(

)、残积土(Q

el)、全风化岩石(K

sl)、强风化带岩石(

)、岩石中等风化带(

)。

站区内地下水主要为孔隙水和基岩裂隙水两大类。稳定水位埋深为1.35~3.40 m,平均埋深1.97 m。主要补给源为大气降水和生产生活用水。

3 土层锚杆的施工

3.1 土层全锚方案的成因

客村站的基坑支护,原施工图为半锚方案,即除B区南北两侧部分采用锚杆外,其余B区端角及A、C区均采用φ600钢管支撑。因地铁三号线的引入,增加了二、三号线的转换层,使地铁二号线客村站工程规模和结构形式发生了较大变化,基坑加深,车站增长,工程量增多,施工难度加大。工程开工后一度停顿,工期滞后4个多月。后二号线的总工期有所提前,要在还有的16个月的施工期内再抢出4个月的滞后时间,显然难度很大。尤其是土方开挖,成为控制工期的关键工序。

对此,经分析和论证,采用了全锚方案,即除东西端部的角撑外,其余基坑的主体部位均采用锚杆。其优点是避免了钢支撑的架设和拆除,不仅可节省大量钢材和人力,更为关键工序的土方开挖提供了最大限度的空间和时间,可以在施锚的同时进行土方开挖,二者互不干扰,且相得益彰。

3.2 土层锚杆的施工

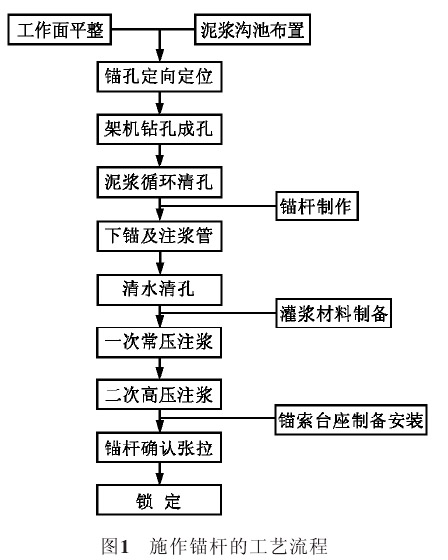

施工工艺按《广州地区建筑基坑支护技术规定GJB 02—98》和中国工程建设标准化协会标准《土层锚杆设计与施工规范CECS22:90》执行。施作锚杆工艺流程如图1所示。

3.2.1 锚杆布置

全站区共布设锚杆624条,总长约16 000 m,采用单桩单锚,不设腰梁,上下排间距考虑群锚效应,一般均大于2.0~2.5 m,依据基坑深度布设3~4排,水平根间距为1.5 m。锚杆倾角为25°~30°(与水平角),以便于注浆。

3.2.2锚杆的材料

锚杆设计为预应力,受力材料采用4~6束7φ5高强度低松弛钢绞线(强度等级1 860 MPa),长度为12~32 m,场地内土层主要为淤泥质黏土、砂层、粉质黏土和风化岩,锚杆的锚固段一般位于粉质黏土和风化岩内。

3.2.3锚杆的成孔

锚杆的成孔采用地质XY- 100型钻机,此机扭力矩较大,成孔速度快,适合本地区地层施工。采用三叶钻头进尺,在粉质黏土中含破桩0.2 m/min,在风化岩中0.1 m/min。填土层及淤泥层采用跟管进尺,黏土层、全风化土层用清水钻进。钻孔深度一般超过设计的0.5 m。钻孔达到深度后用大泵量清水冲孔,将其孔中的泥浆等黏粒冲出孔外,以有效地利用土层的握裹力。钻孔设计孔径为150 mm。

3.2.4 锚杆的制作与安放

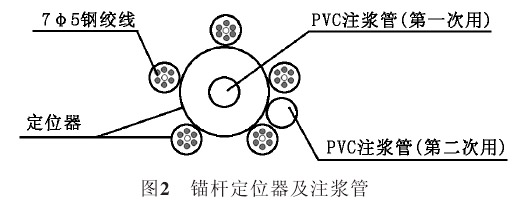

预应力锚杆杆体的编束按设计要求进行,比设计长度加1.5 m。4~6束7φ5钢绞线按一定规律平直排列,每隔1.5 m安设一个固定环用钢线绑扎牢,注浆用的压浆管也随之绑扎好,使锚杆杆体在运输安装过程中不致散乱,并使钢绞线有足够的防腐隔离层。在绑扎锚杆杆体时不宜采用镀锌铁丝,以免产生化学腐蚀现象。锚杆设5~11 m的自由段,杆体涂黄油至用软塑料管包裹,使钢绞线与注浆体隔离,并可自由伸长,用以施加预应力。在定位器环内与杆体同时绑扎注浆管,随锚杆体送入锚杆孔中作第一次注浆用,随注浆随抽动直至注满抽出;在定位器环外绑一PVC注浆管作第二次注浆用。

3.2.5锚杆的锚固材料

为了确保锚杆的锚固效果,必须对进场的材料如锚杆、锚具进行检查,其力学性能合格后才能使用;水泥砂浆必须做好配合比试验,其强度不得低C30;锚具规格型号要进行检查。本站采用:

a)锚杆直径[15.24+(0.00~0.15)]mm,屈服极限1 800 MPa以上,伸长1%的最小荷载E1≥234 kN。

b)锚具采用柳州建筑机械总厂产的OVM锚具。

c)水泥采用525号水泥,水泥砂浆配合比为0.45∶1。

3.2.6注浆

为了保证达到足够的抗拔力,锚杆施工采用二次高压注浆。经试验,采用水灰比为0.45,第一次注浆压力为0.6 MPa,第二次注浆压力为2~4 MPa,每次注浆时间8~20 min。两次注浆时间间隔按常规一般为不小于12 h。为加快施工进度,掺用了8.6%的膨胀剂和1%的减水剂,以加快凝固,提高早期强度。本站施工中两次注浆时间一般控制在6 h左右。注浆采用BW- 150型灌浆泵。

3.2.7锚杆的头部处理

先找准桩号、定位,凿去桩上护壁砼及桩体钢筋保护层,尽量不切或少切断钢筋,本次经验算可切除一根钢筋,其破桩直径尺寸为180~200 mm,与桩面呈25°或30°的坡角,垂直于锚杆,钢垫板采用20 mm×175 mm×175 mm。

3.2.8 锚杆的张拉与锁定

预应力锚杆张拉控制应力,根据《混凝土结构设计规范》(GBJ10—89)确定。一般可取钢绞线承载力标准值的90%或设计抗拔力的1.5倍。在锁定过程中,张拉荷载一般都要回缩,故应超拉至1.1~1.3倍的锚杆设计轴向拉力值,然后再予以锁定,以确保锚杆预应力值满足设计要求。

3.2.9 锚杆孔口的止水

在锚杆张拉锁定的同时,将锚杆的孔口填满防水水泥砂浆,并捣实一段300~500 mm的距离。在张拉锁定的孔口板下抹一层薄的水泥砂浆,防止垫板与桩面接触处留下缝隙导致渗水。考虑到张拉锁定后还有可能漏水,在锚杆垫板上加一个φ10的小孔,以便在渗漏时再次灌浆直至把水止住。在桩墙基面找平时需切除锚头外露的钢绞线,用砂轮锯切割后再用防水水泥砂浆封堵锚头并抹平,然后才能进行防水卷材的施工。

4土层锚杆基坑支护的效果

全锚杆加角撑方案的实施,为基坑土方开挖提供了充分的空间。施工流向自西向东,分3个阶段递次跟进,历时约130 d,完成土方工程约100 000 m3,使主体工程施工形成了流水作业的良性循环局面。

5 对土层锚杆支护基坑的安全监测

为了保证基坑的安全,在施工中采取了如下的监控措施:

a)认真核对设计,做到稳妥可靠。

b)尊重科学,先试验后施工,根据试验数据指导施工。

c)建立监测系统,及时反馈信息。在基坑周围设置了若干监测点,重点是对锚杆的锚固力、钢支撑轴力、基坑水平位移和地面沉降的监测,用以作为安全监控的依据。监控频率一般按监测方案规定,雨天或特殊情况时加密,监测结果随时以简报报告,反馈信息,指导施工。

d)果断采取措施,保证施工安全。在施工过程中,通过增多锚杆、加长锚固段、加大锚固力和调整受力间距,对保证基坑安全起到了关键性的作用。

由于采取了以上措施,至施工完毕,基坑一直处于安全可控之中。

6全锚方案基坑支护的几点启示

全锚方案在基坑支护中的应用,总体上说是成功的。但它也留给人们一些启示。

全锚方案的设计要依据地层情况,合理选用参数。土层锚杆的允许拉力与土层的性质关系很大,在硬土层内最大拉力可达到1 500 kN,在一般黏性土或非黏性土中,单锚拉力约为300~600 kN,因此锚杆的锚固段应尽量设置在良好的土层内。本地段土层为淤泥质土、粉质黏土和风化砂岩中,应该说是可行的,但第一道锚杆设计拉应力偏小(250 kN),因而造成围护结构初始位移偏大,后经调整,才得以控制。但若第二、三道锚杆设计拉力过大,上述土层也难以承受。

全锚方案的设计宜在围护桩施工图阶段完成,以便在围护桩施工时调整钢筋布置,预留锚孔套管。避免在锚杆施工时再将围护桩多道钢筋截断,从而削弱桩身钢筋的受力截面,造成桩身变形过大的情况发生。

本站全锚方案是在围护结构施作后才提出,原已作围护结构已形成桩墙,墙体平顺,止水效果明显。但由于后期锚孔施钻,打出许多孔洞,使桩墙钢筋受损,孔口形成渗水通道。这样不仅使桩体承力性能减弱,桩体位移量增大,也为后来的锚头防水处理增加了难度。

锚杆设计在条件允许情况下,尽可能采用群锚,并设置腰梁,避免使用单根单锚,以保持基坑的总体稳定。本站全锚方案,无腰梁设计,虽在上下排间和水平根间距离上考虑了群锚效应,但实质上还是单桩单锚,只是由于围护结构采用了矩形方桩,且桩间相互咬合,才弥补了无腰梁的缺陷,起到了群锚作用。

锚杆设计必须与综合监控措施相结合,才能增大基坑的安全储备。

本站采用角撑,局部适当的钢支撑,合理安排工序,加快主体工程关键部位工程进度等都对基坑安全起到了保证作用。

因土层锚杆在黏性土层中不可避免地会产生蠕变,锚杆钢绞线松弛,基坑支护位移和周围环境(振动、温度、湿度等)都会导致预应力的减少。据有关试验预应力损失在黏性土中约为张拉荷载的6%~10%。但本站施工中因土方开挖随机加深,不可能进行锚杆第二次的张拉补偿,故除提高设计预应力值,并在第一次张拉时达到1.2倍的张力后再回缩锁定外,只能靠综合措施的效用,来加大安全储备。从监测数据分析,锚杆的锚固力并没有达到设计值,但水平位移还是超过了有关规定值,其中最大者B区南侧38 mm,公共区南侧中部达到57 mm,均超标。尽管从现场的实际情况基坑不致失稳,但对导致预应力损失的各种因素不能不引起应有的关注。施工中挖孔桩外放了50~70 mm,避免因位移较大而影响限界和内衬墙厚度,是合理和必要的。

7结语

土层锚杆作为一种承拉杆件,可以用于维持构筑物及所支护的土层的稳定,能够有效地简化基础结构,使结构轻巧、受力合理,并有少占场地、缩短工期、降低造价等优点,可以用作深挖基坑坑壁的临时支护,也可以作为工程构筑物的永久性基础。在基坑的挡土结构上使用,可以有效地阻止周围土层坍塌、位移和沉降。在基坑坑壁无法采用横向支护情况下,土层锚杆技术更为有效。