软弱富水地层下穿燃气管道变形控制技术

摘 要: 深圳地铁 4 号线Ⅱ期工程 K9 + 105—K9 + 135 段位于软弱富水地层中,并且隧道在该段下穿一条Ф508 mm × 7. 9 mm( 外径 × 厚度) 次高压燃气管道 ( 压力 1. 6 MPa) 。在燃气管道保护的设计与施工中采用了多种处理措施,如采取地面帷幕分舱止水、洞外削土卸荷; 洞内全断面注浆、大管棚导向跟进等,对次高压燃气管道的保护发挥了极其重要的作用。本文对该工程燃气管道保护的设计和施工措施进行全面总结,对所采用的设计和施工方案进行研究分析,总结了软弱富水地层隧道下穿次高压燃气管道的成功经验。

关键词: 地铁隧道 软弱富水地层 管道保护 变形控制 帷幕分舱止水

随着城市地铁建设规模的不断扩大,地铁区间隧道将不可避免穿越工程环境较差的地区,往往处于建筑物、道路和地下管道等设施的密集区,周围环境复杂,施工干扰和施工难度大。保护周围环境和降低施工风险是地下工程设计与施工面临的两大难题[1]。

地铁隧道开挖扰动了地层,改变了围岩原有的应力平衡状态,引起围岩的应力重分布,而这种变化也将通过地层的传播作用到邻近既有管道从而导致其变形或破坏[2]。由于岩土工程本身的复杂性,对既有管道影响和变形研究尚处于发展阶段,所以总结提炼管道保护设计与施工中的成功经验,对探究和优化管道的保护措施及城市地铁建设具有重要意义。

1 工程概况

深圳地铁 4 号线Ⅱ期工程上梅林 ~ 民乐区间隧道起于中康路东侧上梅林站北端,终于地面民乐站南端,全长 2 702. 907 m。在此区间内隧道穿越软弱富水地层: 里程 K9 + 093 处,钻孔内有大量清水涌出( 最大涌水量2 000 m3/ d) ; 里程 K9 + 112—K9 + 135 穿越一条宽约 20 ~ 30 m 的断层破碎带,岩体十分破碎,地下水丰富,围岩自稳能力极差; 里程 K9 + 125—K9 + 255 为软弱富水地层,该段原始地貌属低山及山间洼地,线路西侧山体多年前为大型采石场,经多年采石产生岩石碎块堆积于山间洼地形成台地,山体中汇水面积较大,富含地下水,随时可能发生涌水、涌泥、坍塌的危险。隧道于里程 K9 + 105—K9 + 135 下穿一条Ф508 mm ×7. 9 mm ( 外 径 × 厚 度 ) 次 高 压 燃 气 管 道 ( 压 力 1. 6MPa) 。该燃气管埋设于人工填土 ( 石 ) 层中,埋置深度约 4. 0 m,距离隧道拱顶约 15. 0 m。在如此软弱富水地层中,如何控制围岩沉降,保证地下管道安全是工程的重难点。

2 变形控制措施

隧道斜穿次高压燃气管道范围内,采取地面帷幕分舱止水,洞外削土卸荷; 洞内全断面注浆,大管棚导向跟进等措施控制变形。

2. 1 地面帷幕分舱止水

根据场地区域地下水实际分布情况及渗流方向,对断层、破碎地带尤其是燃气管道影响范围内采用地面旋喷分舱止水及舱内袖阀管注浆处理措施。由于次高压燃气管道斜跨隧道上方,在隧道和管线交叉部位不能施作旋喷桩帷幕,故在交叉部位改用袖阀管注浆封闭,采用旋喷桩和袖阀管相结合阻断地下水、加固隧道顶部地层。一方面,通过旋喷桩在隧道边界沿隧道纵向,阻断开挖时地下水向隧道的涌入; 另一方面,在隧道与管道相交处使用袖阀管封闭,从而有效减少或消除掌子面开挖时地下水的流失,保证开挖的连续性。

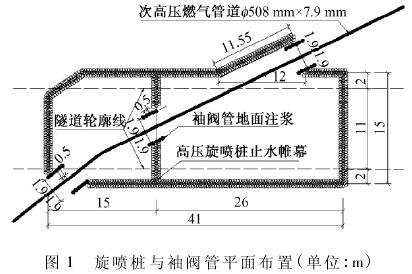

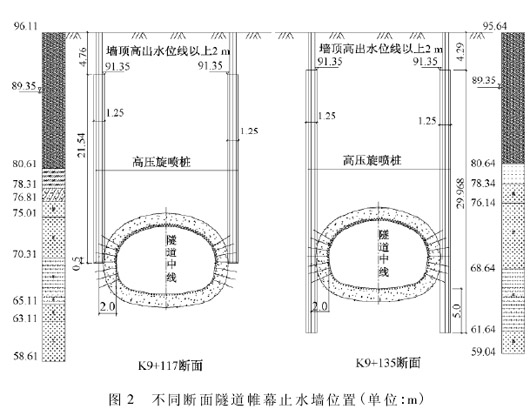

帷幕分舱止水墙由 3 排Ф500 mm 高压旋喷桩( 桩间距 0. 35 m,排距 0. 375 m,错开布置) 组成。止水帷幕墙自地下水位以上至伸入中风化岩面以下 0. 5 m,当中风化岩层位于隧道底板 5 m 以下时,止水帷幕墙底伸至隧道底板以下 5 m 即可。待止水幕墙施作完成后,在管道与旋喷桩止水墙相交处进行袖阀管施工。袖阀管间距 1. 0 m × 0. 5 m,梅花形布置,终孔直径Ф2 000 mm,与旋喷桩连接彻底形成封闭的帷幕。 地面帷幕分舱止水布置如图 1 和图 2 所示。

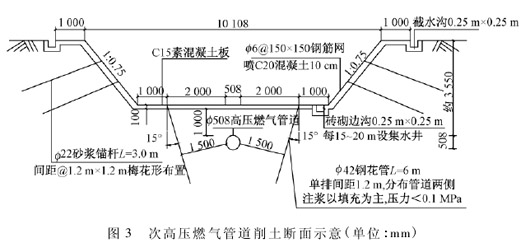

次高压燃气管道的埋深约为 4. 0 m,上覆土层为人工填土( 填石) 层,土压力约为 63 kPa,通过剥离管道上覆土层可以减小管道所受土压力,降低管道的安全风险。削土卸荷具体实施如下: ①在原地貌高程以燃气管道为中心,对管道上的覆土进行开挖放坡,坡度为 1∶ 0. 75,边坡支护参数: Ф22 砂浆锚杆,L = 3 m,间距 1. 2 m × 1. 2 m,梅花形布置; 挂Ф6@ 150 mm × 150mm 钢筋网,喷射 C20 混凝土,混凝土喷射厚度为 10cm。②开挖至燃气管顶上方 1 m 厚原状土位置,保证该位置坡底宽度。坡底采用 C15 素混凝土硬化,厚度为 10 cm。③在坡顶线两端 1 m 处及坡底一端设置0. 25 m × 0. 25 m 砖砌截水沟,在坡底设置边沟,每 15~ 20 m 设置集水井。削土断面如图 3 所示。

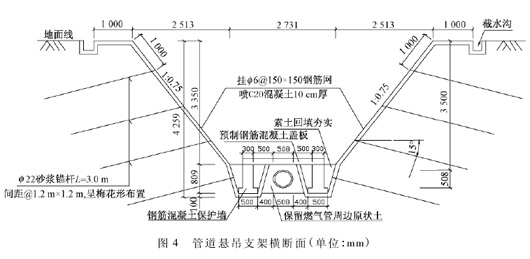

2. 3 设置管道悬吊支架

管道支架由管托支座及支墩构成。管托支座弧形钢板与燃气管之间应设置橡胶垫,以保护燃气管的安全,管托支座底板与支墩之间应完全分离,当发现燃气管下沉达到预警值时,可采用手动葫芦或小型千斤顶将燃气管上台至初始高程,同时在管托支座与支墩之间加钢楔垫块,通过释放管道拉应力,确保燃气管道安全。

在隧道施工过程中,如发现次高压燃气管沉降过大,必要时将管道挖开设置管道悬吊支架。沿管道走向每间隔 10 m 设置管道悬吊支架一个[3]。管道悬吊支架如图 4 所示。

2. 4 洞内全断面注浆

为防止开挖面涌水或坍塌,注浆方式采用隧道全封闭深孔预注浆。即沿隧道全断面开挖轮廓线轴向辐射状布孔注浆,在开挖面中心适当布孔注浆,浆液渗透扩散到岩层( 砂层) 孔隙中并快速凝固,与周围破碎岩块结成具有一定强度的结石体。在隧道周边及开挖面形成一个固结堵水帷幕( 加固区) ,切断地下水流通路,以此达到固结止水,保持围岩的稳定[4]。

根据现有引孔设备及操作水平,采用地质水平钻机,注浆有效长度 25 m。注浆方式采用前进式全控一次压入式注浆。如果水量很大,采取钻一段注一段的渐进式注浆,直至钻到设计有效桩长位置。注浆有效扩散范围为开挖轮廓线外 4 m( 人工填石层为 5 m) 。注浆压力为地下水静压的 2 ~ 3 倍,考虑到岩层裂缝阻力,隧道富水断层初始压力 3 MPa,故注浆设计终压 4~ 5 MPa,单孔浆液扩散半径 3 m。

2. 5 洞内大管棚导向跟进

管棚由钢管和钢拱架组成,利用钢拱架,沿着开挖轮廓线,以较小的外插角,在开挖面按一定间距打入一系列的钢管组成管棚结构,并在钢管内进行压力注浆;同时结合钢拱架支撑,在开挖面前方形成环状壳体的预支护结构,为开挖及支护作业提供了安全保障。管棚的作用主要表现为[5-7]: ①拱效应,由于钢管先行设置,掘进时在掌子面前方围岩和钢拱架的支撑下,形成拱结构,有效提高围岩的承载力及自稳能力,减小围岩的变形,防止围岩坍塌和松弛; ②加强效应,通过钢管的网状孔向围岩内注入水泥砂浆或水玻璃双液浆,提高岩层的力学参数和自稳能力,保证掌子面稳定。

打设管棚时导向钻进前应对钻机定位情况、方位、倾角情况,孔口管对中情况,冲洗液流通以及导向仪显示情况进行全面复检。钻进前须先开泵,待冲洗液流通正常后,方可钻进; 钻进时,泵压应控制在 0. 4 ~ 0. 8MPa,泵量以 20 ~ 50 L / min 为宜。保持中低压力,匀速中速钻进; 为防止水土流失,控制沉降,必要时需采用孔内保压措施。要始终保持回水量小于或等于进水量。导向技术人员必须时刻观察探头角度变化情况,角度偏差 > 0. 3°时,应及时纠偏。

3 数值模拟分析

为验证止水帷幕、大管棚等在隧道下穿燃气管道时的支护效果,本文利用 FLAC3D 对地面旋喷桩袖阀管止水帷幕、洞内大管棚支护及小导管注浆加固情况下隧道斜穿燃气管道进行了模拟,得到管道和地表下沉情况。

3. 1 模型建立与参数确定

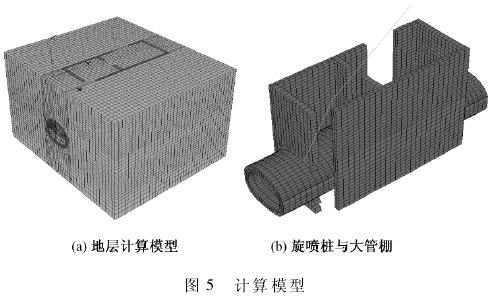

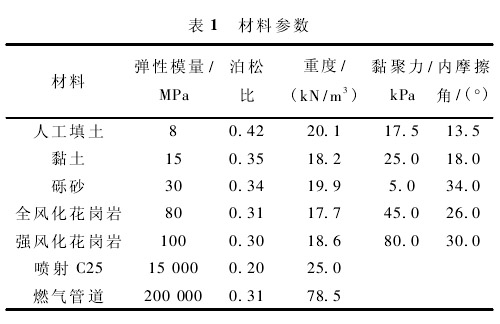

隧道埋深 19 m,燃气管道埋深 4 m,隧道与管道斜交,旋喷桩顶部位于地表以下 2 m。燃气管道直径 508mm,壁厚度 7. 9 mm,采用梁结构单元模拟燃气管道。围岩、衬砌、旋喷桩、大管棚及小导管注浆层均采用实体单元模拟。考虑到加固范围,计算模型尺寸确定为长 60 m,宽 70 m,高 45 m。计算模型如图 5 所示。根据本工程地勘资料和《铁路隧道设计规范》选取材料参数,见表 1。

3. 2 计算结果

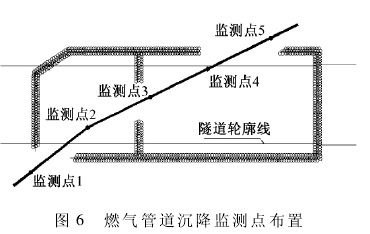

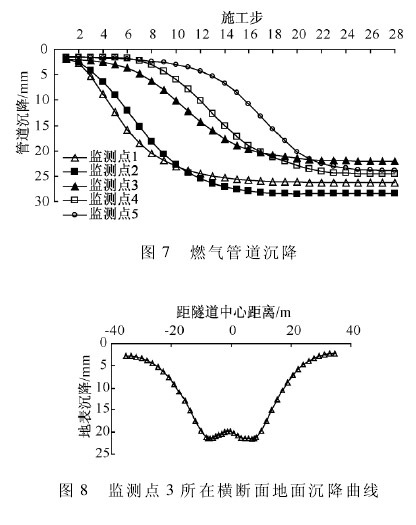

燃气管道沉降监测点布置如图 6 所示。

从图 7 可以看出管道沉降变形均在 30 mm 内,地面旋喷桩袖阀管止水帷幕、洞内大管棚支护及小导管注浆加固等措施可有效控制管道沉降变形,保证施工顺利进行。图 8 为燃气管道监测点 3 所在横断面地表沉降曲线,旋喷桩帷幕在止水的同时加固了地层。同时,帷幕墙的存在对燃气管道起到悬吊和保护作用。

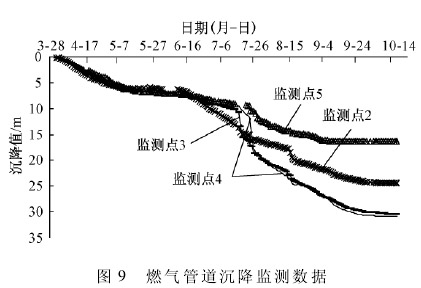

4 实际监测结果

图 9 为燃气管道在不同监测点随时间沉降曲线。由图 9 可见,监测点在 7 月下沉量较大,此时隧道施工至管道监测点附近。比较图 7 与图 9 可知,管道实际沉降较数值模拟沉降大,这是由于数值模拟按照理想状态考虑止水帷幕效果,而实际工程中很难做到完全止水,所以地下水的流失会引起较大的固结沉降。

5 结论

本文对深圳地铁 4 号线在软弱富水地层下穿次高压燃气管道设计和施工中采取的管道保护措施进行全面总结,通过数值模拟对施工方案进行验证,并且对比了实际监测数据与数值模拟结果,主要得到以下结论:①根据本段工程特殊的施工环境,采取地面帷幕分舱止水、洞外削土卸荷; 洞内全断面注浆、大管棚导向跟进等措施控制燃气管道变形是安全可行的。②帷幕墙的存在对燃气管道起到悬吊和保护作用。③控制地下水对减小管线沉降十分重要。

参 考 文 献

[1]段光杰. 地铁隧道施工扰动对地表沉降和管线变形影响的理论和方法研究[D]. 北京: 中国地质大学( 北京) ,2002.

[2]李大勇. 软土地基深基坑工程邻近地下管线的性状研究[D]. 杭州: 浙江大学,2001.

[3]MOSER A P. 地下管设计[M]. 北京市市政工程设计研究总院《地下管设计》翻译组,译. 北京: 机械工业出版社,2003.

[4]高洁. 双层注浆小导管在软弱地质隧道进洞施工中的应用[J]. 铁道建筑,2008( 7) : 49-50.

[5]李正耀. 长大管棚在涵洞穿越既有线施工中的应用[J]. 铁道建筑,2010( 5) : 56-58.

[6]李建军,谢应爽. 隧道超前支护管棚工法设计与计算研究[J]. 公路交通技术,2008( 3) : 140-142.

[7]向卫国,徐玉胜,江辉煌,等. 隧道施工引起地下管线变形的安全评估[J]. 铁道建筑,2010( 7) : 70-73.