城区建设大型商业建筑对邻近地铁保护的施工

【摘 要】以紧邻运营中的地铁区间隧道距离仅 5.4 m 的上海会德丰国际广场深基坑工程为例,阐述了桩基试验、基坑围护、开挖、支撑等施工工况。针对施工时对地铁隧道产生的影响,采取了相应的措施。同时,总结了施工技术和信息化施工的经验,为今后同类工程的施工提供参考。

【关键词】超高层商业建筑 隔离桩 基坑围护 开挖支撑 地铁保护 信息化施工

1 工程概况

1.1 建筑概况

会德丰国际广场工程位于上海市繁华商圈静安寺地区,占地面积12 657 m2,总建筑面积 154 170 m2,容积率为9,建筑密度为 29.8。由 1 幢楼高 271 m、共 54 层的钢筋混凝土框架———核芯筒结构办公塔楼和南北两房 2 层~4 层商业裙楼组成,设 3 层地下室,局部另有地下夹层。该工程周边为城市主干道南京西路、华山路和延安西路,交通繁忙,地下管线众多,特别是地下基坑北侧,紧邻运营中的轨交2 号线(静安寺站~江苏路站)区间隧道,距离仅 5.4 m,平行长度达 95 m。

1.2 周围环境与工程水文地质情况

拟建场地地貌形态为滨海平原地貌, 场地标高一般在3.00 m~3.20 m。

地下水类型主要有潜水, 年平均水位埋深一般为0.5 m~0.7 m;场地内⑦层土中的承压水的平均水位在地表下 4.3 m。

2地铁保护区施工的影响因素分析、技术措施和方法路径

2.1影响因素分析

根据本工程的特点,分析在施工过程中,对保证地铁运营安全直接的影响因素,有以下几点:

(1)工程桩基施工过程中产生的挤土效应或土体损失引起的相邻地面降起或沉降,从而引起地铁隧道变形。

(2)长时间、大幅度降低地下水可能引起地面沉降,从而引起地铁隧道变形、开裂。

(3)基坑开挖时产生不平衡力、软黏土发生蠕变和抗外、水土流失而导致周围土体及围护墙向开挖区侧向移动、地面沉降及坑底降起,从而引起地铁隧道沉降、侧移或倾斜。

(4)因塔楼建筑自身的沉降,在基底深层会产生向下的常动作用,从而附加引起地铁隧道的沉降。

2.2 技术措施设计

为达到地铁保护的要求及控制性指标,我们从以下两个方面采取技术措施:

(1)改善对地铁沉降影响的措施

① 调整建筑备载:通化优化各结构部位构件尺寸和材质设计,降低上部使至桩基的荷载,以减少2.9%的荷载。

② 塔楼及南面商业裙房连地下室南移:建筑物轴线向南移后退 2 m,使厚基坑围护墙外离隧道的距离从 3.4 m增加到5.4 m。

③ 加长 32 种桩:塔楼核心筒区域的工程桩由原设计的- 76.00 m加长至- 82.00 m,并采取了桩底后注浆技术措施。

④设置隔离桩:在离地铁隧道问题14 m处,裙房底板下设置了深105 m(从地面算起)、φ1 m、间距 1.5 m 的隔离桩共42 根。

(2)基坑工程设计方案与优化

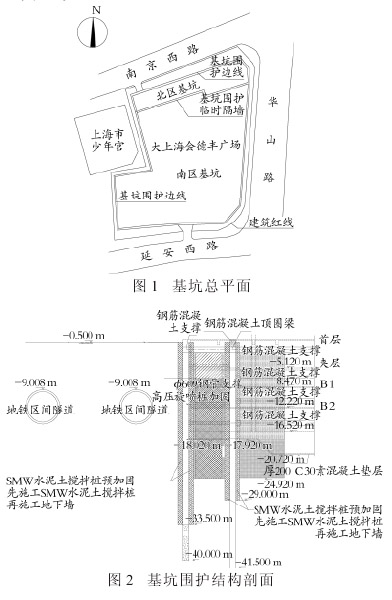

整个基坑分南、北两个基坑分区施工,南区地下室结构施工到±0.00后在往上施工地面各层的同时,再开挖北区基坑、南区基坑面积和北坑面积,基坑总面积达 8 230 m2。

基坑围护采用地下连续墙 (墙厚1 m、墙深35 m~40.5 m)南坑设4道钢筋混凝土支撑和坑底旋喷桩加固的设计方案,北坑采用一道钢筋混凝土及 4 道钢管支撑方案。

北坑地铁测地下墙两侧设计了SMW工法预加固桩及北坑内进行 SMW工法整体加固后再进行北坑内工程桩的施工的设计方案,以控制地下连续墙成槽塌孔及基坑开挖可能的渗漏水造成对地铁隧道的影响,北侧地下连续墙两侧SMW工法三轴控拌桩桩长32.5 m,水泥掺量 20%,设计桩径 850 mm(图1,图 2)。

2.3 地铁保护区施工的方法、路径

(1)通过施工工艺试验研究并确定施工方案的可行性、安全性:①超深隔离桩施工试验;②超深 SMW低水灰比SMW工法桩施工试验;③“夹心饼”式地下连续墙“限时”施工试验。

(2)通过监测方法与技术的研究,取得施工过程中的动态信息,及时优化、调整工艺、实施信息化施工:①基坑及周围环境监测。②北坑钢支撑自动加荷系统。

3 施工试验及主要成果

由于对地铁隧道保护采取隔离桩措施尚属首例,且作为深105 m 的钻孔灌注桩施工,在上海亦属首例,故为了更好地达到工程施工的目的,我们进行了如下试验:

3.1 超深隔离桩施工试验

3.1.1施工试验的内容

(1)深 105 m钻孔灌注桩工艺的可行性;

(2)深105 m钻孔灌注桩施工对周围土体的影响。

3.1.2施工试验的结论

(1) 深 105 m的隔离桩单桩成桩时间可控制在 72 h 之内,其中钻进⑩层土需 8 h~11 h,占总钻进时间的 1/3;若隔离桩设置深至⑨层土,则成桩时间可减至 64 h 之内;若隔离桩为于满堂加固的土层中成孔,建议采取对硬性土返渣效果更好的泵吸反循环工艺。

(2)隔离桩成桩的垂直度控制在 0.4%之内是可行的。

(3)隔离桩施工对周围土体的影响是非常小的。

3.2 超深、低水灰比 S MW 工法桩施工试验

3.2.1 试验研究的内容

(1)深 32.5 m SMW工法桩施工工艺的可行性,包括水灰比、钻进速度、注浆混凝土流量等技术参数的选择;

(2)SMW工法桩施工对周围土体的影响。

3.2.2 试验研究的结论

(1)当钻进速度一定时,水灰比较大,对周围土体的变形影响相对越小,但存在影响后续工序施工及加固土体强度不能满足设计要求的风险,根据 40 d 和 100 d 的现场 SMW工法桩取芯试验,采用 1.2 水灰比的工法桩,40 d 后硬取芯的强度最小也达到 2.2 MPa 桩身 25 m以下能够成型;采用1.5 水灰比的工法桩,100 d 后硬取芯 23 m 以下还是比较湿软的,不能成型,养护28 d 的强度勉强达到 1.5 MPa,故 1.2的水灰比是一个较合理的参数。

(2)建议在可复搅的情况下,上部 24 m内可选用 1.2的水灰比;而在 24 m~32.5 m段,因阻力较大,逐步调节到1.4~1.5 的水灰比进行施工。

(3)三轴搅拌机施工时,在不同的深度可采用不同的施工速度进行调节,以达到成桩连贯、喷搅均匀,具体如下:

① 在 0 m~17 m段,下沉钻进速度可为 0.5 m/min,提升速度为1 m/mi n;如出现复搅时,提升与复搅下沉速度可为1 m/mi n;复搅提升至 10 m处即可,不用全部提出地面。在条件允许时亦可尽可能的进行复搅;

② 17 m~24 m段,下沉钻进速度可为 0.5 m/min~0.3 m/mi n,提升速度为 0.5 m/mi n;

③ 24 m~28 m段,下沉钻进速度可为 0.25 m/min,提升速度为0.25 m/mi n,采用 2 mi n 钻进 1 m,停浆 2 mi n 的施工工艺;

④施工32.5 m桩时,亦采用复搅的施工工艺进行操作,即下沉钻进至28 m 时,提升 10 m,(若 0 m~17 m 段已进行复搅,可提升至17 m处即可),再复搅下沉至32.5 m;

⑤ 28 m~32.5 m段,下沉钻进速度可为0.25 m/mi n,提升速度为0.25 m/mi n,采用 2 mi n 、钻进 1 m,停浆 2 mi n的操作工艺。

3.3 “夹心饼”式地下连续墙限时施工试验

3.3.1 试验研究的内容

所谓“夹心饼”式地下连续墙,即在地下连续墙槽壁两侧,用MSW工法事前进行加固,然后施工地下连续墙。由于采用该施工措施能有效地防止槽壁坍塌,所以本工程在邻近地铁隧道的地下连续墙(深度为 39 m~40.5 m),两侧运用 SMW工法搅拌桩顶进行加固(深度32.5 m)。为保证运营地铁的安全,设计要求下部 6.5 m~6.8 m地下连续墙以成槽到混凝土浇注结束必须在夜间23∶00~次日 6∶00 共 7 h 内“限时”完成。

3.3.2 施工试验的结论

(1)采用“夹心饼”式地下连续墙因在其两侧先行施工了深为 32.5 m的 SMW工法搅拌桩,对保证地下连续墙成槽时的稳定、不坍塌有较大的帮助,但同时也增加了挖掘成槽作业的难度,故对成槽机性能和作业人员经验有较高的要求。

(2)对于地下连续墙上部深度为 32.5 m范围的成槽施工,根据前期施工统计,正常情况下宽 6 m槽段范围内墙体的挖槽时间需12 h。我们为控制在 23∶00 前完成,一般考虑在上午 10∶00 开始成槽,先完成二侧二抓,中间一抓视现场实际情况再挖,严格控制第三抓完成时间在 22∶30 左右,不宜过早,防止槽坍塌。如果成槽时间来不及,可以提前1 h~2 h 开挖。

(3) 为保证运营地铁的安全,地下连续墙底部深度6.5 m~6.8 m范围内的施工,从成槽到混凝土浇筑的各施工工序的事前准备、穿插搭接,都必需精心组织、动态控制,才能达到预定的效果。

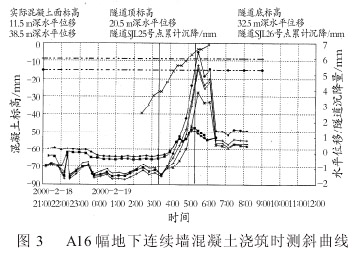

(4)图 3 为 A16 幅地下连续墙混凝土浇筑时地铁隧道自动沉降观测和土体自动测斜曲线。

从观测数据看,“夹心饼式”地下连续墙成槽过程中周围土体变形基本很小,混凝土浇筑时变形陡增,传至地铁隧道引起的土体变形或沉降短时峰值近 2 mm,但很快就回落至1 mm以内并趋于稳定。

4信息化施工应用

4.1 南坑施工工况

本工程南坑围护结构采用地下连续墙与4层混凝土支撑,即于南坑内开挖面以下,采用高压旋喷把周边6 m及塔楼区局部深坑的坑底加固。根据设计要求,南坑先开挖,待南坑地下室完成至±0.00 后才能开挖北坑。南坑开挖工作由2006年5月15日开始,至2007年1月22日完成坑内大底板浇筑,且每层土方开挖及支撑施工基本符合设计要求的原则:

(1)采用盆式开挖,严格实行“分层分块、留土护壁、限时开挖支撑”原则,先挖盆中土方,及时形成南北及东西向对撑,然后对称限时开挖盆边护壁土,施工混凝土支撑。

(2)采取“先远后近”的施工顺序。先开挖离地铁 50 m范围外的土方,再开挖离地铁50 m范围内土方。结合现场实际情况及挖机作业的可行性,挖土分块面积较设计适当放大,也减少了支撑及围檩的施工缝,避免因支撑大量交叉而造成钢筋接头过多;离地铁50 m范围外的分块土方开挖与支撑形成不超过48 h,离地铁 50 m 范围内,分块土方开挖与支撑形成时间不超过30 h。

(3)尽量缩短整个土方与支撑工程的施工时间,分块(控制在 200 m2左右)浇筑底板垫层,尽早完成地下室底板工程。

4.2 信息化施工监测分析

(1)地面沉降

南坑开挖时,周边地面沉降同时发生,开挖后的沉降量为 15 mm~40 mm,开挖结束后约 10 d 沉降停止。据此,我们考虑到该沉降是因地下连续墙变形及坑内卸载而引起的。

(2)立柱沉降

立柱从第二层土方开挖后开始隆起,同时地下连续墙也往坑内移动及上抬。这表示坑内卸载后引了起坑底土体回弹隆起,待土方开挖完成后渐趋稳定。立柱最大隆起 4 mm~19 mm,平均为 14 mm。

(3)支撑轴力

本基坑共有 4 道混凝土支撑,支撑轴力随开挖深度增加而变化和重新分布,单根支撑最大轴力为 600 kN~7 000 kN。南坑开挖结束后,第二、三道支撑轴力约为第一、四道支撑轴力的 1.5 倍,这跟一般情况吻合。

(4)地下连续墙变形

开挖过程中,随开挖深度增加,地下连续墙出现变形及位移。华山路侧地下连续墙最大位移 40 mm~82 mm,墙顶最大隆起8 mm~ 13 mm并往坑内移动 4 mm~6 mm。延安西路侧地下连续墙最大位移66 mm~77 mm,墙顶最大隆起12 mm~ 15 mm并往坑内移动4 mm~5 mm。少年宫侧地下连续墙最大位移15 mm~44 mm,墙顶最大隆起8 mm~ 12 mm并往坑内移动2 mm~4 mm。中间地下连续墙最大位移10 mm~29 mm,墙顶最大隆起 7 mm~ 10 mm 并往坑内移动2 mm~3 mm。北侧地下连续墙最大变形4 mm~5 mm,由于北侧地下连续墙顶埋于地下1 m多,无法进行墙顶位移测量,所以北侧地下连续墙的绝对位移无法确定。

(5)隧道沉降

在南坑开挖过程中,上下行线隧道均出现沉降、收敛、位移。靠基坑中心一段的隧道所受影响较大。隧道沉降于 2007年2月2日(即塔楼底板完成后11 d)开始有停止迹象。上行线隧道最大累计沉降位于 SJL21 为 - 10.55 mm,开挖后出现的沉降为 8.26 mm。开挖后沉降最大位置是 SJL26,沉降量为10.51 mm,但累计沉降量只有 - 8.35 mm。SJL21 在第七层开挖结束以后累计沉降 - 7.39 mm,至降压井关闭时为- 8.44 mm,到塔楼底板完成后累计沉降增加至 - 10.19 mm,约10 d 后于 - 10.55 mm处趋于稳定。从第三层土方开挖开始后,上行线隧道日沉降率为 0.054 mm/d,至开始降承压水施工后,隧道日沉降率倍增至0.118 mm/d。

上行线沉降过程中,隧道同时发生变形,隧道中心水平直径变化由- 1 mm 增加至 +12 mm,隧道同时也朝基坑方向移动,SJL21 监测点累计水平位移从开挖前 +1 mm 往基坑方向移2 mm至 - 1mm。SJL26 监测点累计水平位移在北坑施工高压旋喷桩时增加至 +6 mm,南坑开挖过程中往基坑移5 mm~ +1 mm。

下行线隧道也出现跟上行线隧道类似变化,但由于离基坑较远,受影响相对较少。最大累计沉降位于 XJL22 为- 2.25 mm,开挖引起的沉降为 3.4 mm,隧道中心水平直径增加至+7 mm。详情见图 4、图 5。

(6)降承压水

① 根据降承压水的运行方案,我们经计算,相对标高- 23.16 m是一个平衡点,即土方开挖到- 23.16 m以下需要降承压水,否则承压水层上覆土层的土压力将小于承压水的顶托力,基坑处于不安全状态,而降承压水将可能加速地铁隧道的沉降。为减少降承压水时间,最终减少地铁隧道可能的沉降,经与设计人员协商,我们将深坑部分与厚3.8 m塔楼底板混凝土一次浇筑的方案,改为分两次浇筑,即先浇筑深坑混凝土至厚3.8 m底板以下5 cm,停降承压水,再施工厚 3.8 m塔楼底板。

② 降承压水对地铁隧道沉降的影响非常明显,2006 年12 月 23 日开始降承压水后,各点沉降速率明显加大。以SJL21 监测点为例,降承压水前,平均每日以 0.02 mm/d~0.05 mm/d 的速率沉降,开始降承压水后,平均每日以0.1 mm/d 的速率沉降,2007 年 1 月 7 日停降承压水。

4.3 北坑工况及信息化施工

(1)北坑工况

北坑面积 873 m2,长92.4 m,宽分别为 7.5 m(西侧)和12.5 m(东侧),开挖深度 - 18.2 m,总土方量为 15 386 m3,北坑内的支撑体系采用1 道钢筋混凝土支撑和 4 道钢管支撑的方案。这是因为我们考虑到北侧紧邻运营中的轨交 2 号线区间隧道距离仅 5.4 m,而根据地铁隧道保护和设计要求,基坑土方开挖支撑过程中,钢支撑要确保及时施加预应力顶紧围护墙。

(2)信息化施工的应用

信息化施工技术的特点为:以每层土方及支撑施工阶段围护墙和地铁隧道变形控制值为依据,其监测数据为参考,调整各层土方及支撑施工的时间和措施,并能自动施加或补充钢支撑轴力,达到对基坑变形以及变形速率的有效控制。我们应用的具体方法为:地铁隧道以上高度的第二、三道钢支撑采用人工施加并调整轴力的方法;与地铁隧道平行及以下的第四、五道钢支撑采用液压千斤顶自动控制系统,该系统结合了现代机电液一体化自动控制技术,可对支撑轴力进行全天候监测,并适时自动补偿轴力。

本工程共计使用该液压千斤顶 54 个,分为 32 个控制分组,布置在 54 根支撑上,取得了良好的效果(图 7)。

参 考 文 献

[1] 上海地铁运营有限公司.轨道交通安全保护区域作业方案审查意见[R].2005- 03.

[2]陆申一.地铁隧道边深基坑地下连续墙围护结构施工及墙底注浆[J].施工技术,2006,2.

[3] 茂盛土力工程顾问有限公司.南坑开挖及对临近地铁隧道影响总结[R ].2007- 03.