摘 要 对目前轨道交通快线开通运营后轮轨侧磨情况进行深入调研,对轮轨侧磨的特点、成因进行分析,通过动力仿真计算,对比分析 100 km/h 轨道交通快线车辆与传统 80 km/h 地铁车辆轮轨侧磨程度的差异,最后针对轨道交通快线的轮轨侧磨问题提出防治措施。

关键词 城市轨道交通快线 钢轨侧磨 成因分析动力学 防治措施

小半径曲线上的轮轨侧磨,历来是城市轨道交通及国铁线路重点关注的问题之一。城市轨道交通线路由于受城市规划及线路周边条件的制约较大,与国铁线路相比,小半径曲线数量更多、曲线半径更小。钢轨磨耗超限已成为小半径曲线地段的主要病害和更换钢轨的主要原因。

随着城市轨道交通的迅速发展,尤其是近几年,一些速度达到甚至超过 100 km/h 轨道交通快线的投入运营,使小半径曲线的钢轨侧磨及轮缘磨耗问题更为突出。基于此,笔者主要针对该问题进行分析。

1 轮轨侧磨的主要特点

在目前已运营的部分轨道交通快线中,小半径曲线的轮轨侧磨主要有以下 2 个特点。

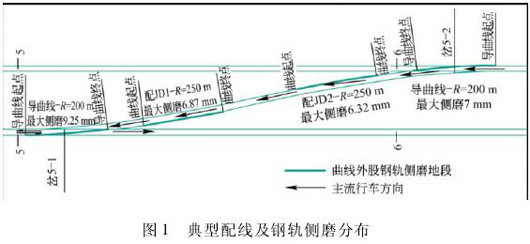

1) 折返道岔导曲线及岔后附带曲线,出入段线钢轨侧磨较严重,曲线半径在200 ~250 m 之间,且侧磨速度较快,已超出正常水平,典型配线及钢轨侧磨分布见图 1。而正线最小曲线半径为 350 m,侧磨处于正常水平。轮轨异常侧磨的测试数据( 运营约 3 个月左右所测) 见表 1,其中岔 1 导曲线钢轨的侧磨速率达到0. 1 mm / d,最大侧磨达 9. 27 mm,不得不对导曲线部分的钢轨进行更换。一般情况下,折返道岔换轨周期在 1年以上,小半径曲线换轨周期为 5 ~ 7 年,平均每年侧磨量 2 ~3 mm。

2) 车辆轮缘磨耗较严重,且有偏磨问题。经车辆相关部门统计,轮缘磨耗最大值达 7 mm,仅差 2 mm 到极限。此外,轮对两侧轮缘磨耗呈不对称特征,右侧车轮磨耗 5 ~6 mm,左侧车轮磨耗量 2 ~ 3 mm,车轮磨耗右侧是左侧的 2 倍左右。

2 轮轨侧磨主要成因的定性分析

针对目前轨道交通快线上轮轨侧磨呈现的现象,在汇总各种可能因素的基础上,采用排除次要因素、抓主要因素的分析方法,力图找到轮轨异常侧磨产生的根本原因,主要现象及相应的定性分析见表 2。

通过定性分析,可得轮轨异常侧磨产生的主要原因有以下两点。

2. 1 列车制动的影响

测试及分析表明,车辆制动将加剧轮轨侧磨[1-2]。列车制动将导致轮对频繁贴靠外轨,从而轮轨横向力加大,相应轮轨冲角也有所增加。因此,制动条件下的轮轨侧磨较正常运行情况下增大较多。

某线路出入段线处于长大坡道上( 坡度为26‰,曲线长度约320 m) ,且曲线半径较小,约200 m,这些因素叠加后导致该线轮轨侧磨将更加严重。

2. 2 车辆一系簧纵向刚度的影响

车辆的一系纵向刚度对轮轨侧磨的影响是轨道交通快线系统中新出现的问题。从调研情况看,100 km/h车辆一系悬挂参数对于半径200 ~250 m 曲线的适应性稍差。

相关文献表明,车辆一系悬挂纵向刚度对于车辆的曲线通过性能影响较大,进而对轮轨侧磨产生影响[3]。

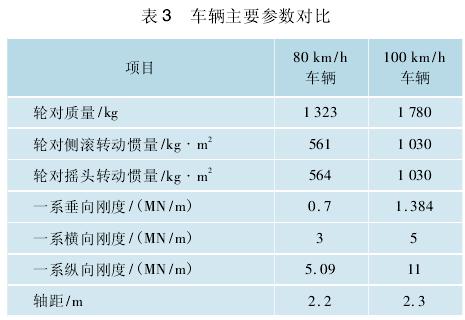

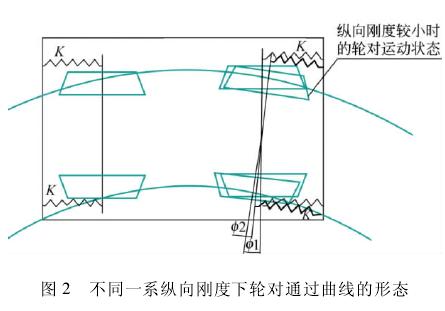

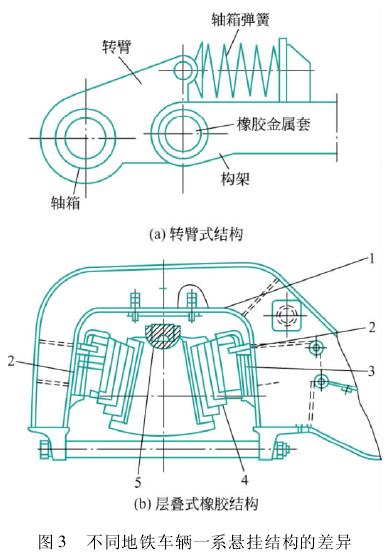

1) 从车辆动力学角度而言,较大的一系刚度有利于提高车辆的临界速度,但一系纵向刚度的提高,将导致车辆曲线通过时轮对的冲角增大,降低了车辆的曲线通过能力( 见图 2) 。部分轨道交通快线的车辆,为提高一系悬挂纵向刚度,采用的是转臂式结构,而传统80 km / h 地铁车辆的一系悬挂,多采用层叠式橡胶结构[4],如图 3 所示。

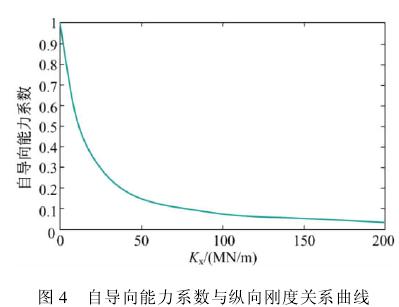

2) 根据车辆动力学理论,列车的曲线通过能力可采用导向能力系数评价[3]。如图 4 所示,车辆的导向能力系数与一系纵向刚度成反比关系,一系纵向刚度提高后,会降低车辆通过曲线时的导向能力系数,导致车辆曲线通过能力的降低。

此外,目前一些快线上采用的 100 km/h 车辆轴距较大,这在一定程度上也降低了车辆的曲线通过能力,导致 100 km/h 车辆比 80 km/h 车辆通过曲线时引起的轮轨侧磨更为严重。

3 车辆参数对钢轨侧磨影响的动力仿真

为进一步从理论的角度评价 100 km/h 车辆通过小半径曲线时的轮轨侧磨与地铁 80 km/h 车辆的差异,通过建立轮轨系统空间动力仿真模型,采用轮轨横向力、轮对冲击角及国外常用的 VOGEL 磨耗指数,比较两种车辆轮轨侧磨程度的差异。

3. 1 计算条件

车辆参数: 100 km/h 车辆及 80 km/h 地铁车辆动力参数。

线路条件: 曲线半径 205 m,超高 50 mm( 全超高) 。

车辆速度: 根据测速资料,车辆速度按曲线通过速度 25 km/h 考虑。

计算工况: 工况 1 采用 100 km/h 车辆参数; 工况 2采用 80 km/h 车辆参数; 工况 3 在 100 km/h 车辆参数基础上,将一系纵向刚度调整为 5 MN/m,其他参数不变。

3. 2 计算结果

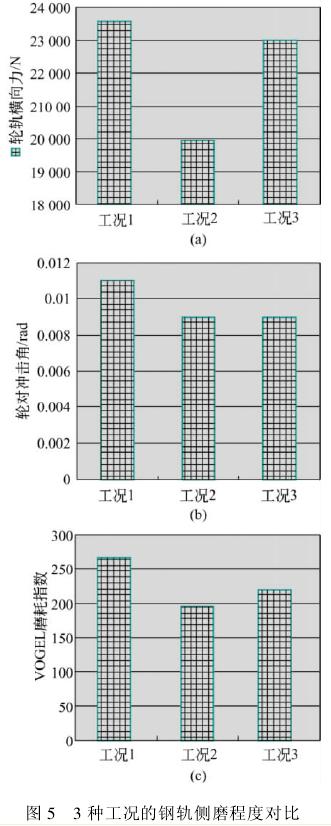

3 种工况的轮轨侧磨评价参数见表 4。

由表 4 可计算结果如下:

1) 轮轨横向力。工况 1 的轮轨横向力比工况 2及工况 3 分别大 18% 及 3% ,工况 2 的轮轨横向力最小。

2) 轮对冲击角。工况 1 的轮对冲击角比工况 2及工况 3 均大 22% ,工况 2 及工况 3 的轮对冲击角相当。

3) 磨耗指数。磨耗指数为 3 种工况下差异最大的动力指标。工况 1 的磨耗指数比工况 2 及工况 3 分别大 36%及 21%,工况 2 的磨耗指数最低。

综上所述,在同样的小半径曲线及车辆速度条件下,100 km/h 车辆比 80 km/h 车辆的轮轨侧磨大,且100 km / h 车辆一系刚度的大小对轮轨侧磨的影响较大,这与文献[3]的观点一致。3 种工况的钢轨侧磨对比见图 5。

4 结论及建议

通过对已开通 100 km/h 轨道交通快线上轮轨侧磨的调研及成因分析,并结合目前国铁及城市轨道交通小半径曲线上常用的减缓轮轨侧磨的措施,对于今后轨道交通快线小半径曲线轮轨侧磨的防治,有以下几点建议。

1) 速度大于 100 km / h 的快线,尤其是车辆一系刚度加大后,车辆系统需从轮轨侧磨的角度考虑对于正线、道岔导曲线( 包括岔后附带曲线等辅助线) 、出入段线等的适应能力; 若 100 km/h 车辆的动力性能参数与地铁车辆相差较大,则应重视轮轨动力匹配的研究,以此进行车辆选型和轨道、线路等相关工程设计,避免轮轨动力作用加剧,导致轮轨异常磨耗等病害。

2) 建议轨道交通快线的正线及出入线最小曲线半径控制在 300 m 以上,且应尽量避免长大坡道与小半径曲线重叠布置。

3) 建议从轮轨磨合期开始就设置钢轨涂油或轮缘润滑等轮轨润滑装置。在曲线上利用钢轨侧面涂油的办法可减缓轮轨侧磨,这在国内外国铁及地铁领域已是成熟的经验。但应注意,曲线钢轨润滑后,磨耗降低的同时有可能加剧钢轨的接触疲劳伤损,国外通常的做法是在涂油前打磨钢轨,以消除疲劳源,然后再涂油润滑。目前,在轨道交通快线中的轮轨侧磨较快地段安装钢轨涂油器后,轮轨侧磨已得到有效缓解。

4) 在小半径曲线及道岔导曲线内股钢轨内侧加装减磨护轨。目前,减磨护轨已在北京地铁古城车辆段,国铁的津浦联络线、武钢厂区铁路等采用,效果良好。

5) 其他措施。如加强小半径曲线的养护维修,提高轨道的平顺性,对钢轨进行预打磨、廓型打磨[5-6]等。

轮轨侧磨的影响因素繁多,本文仅是结合轨道交通快线的轮轨侧磨特点做了一些探索性研究。轨道交通快线的建设方兴未艾,今后应重视轨道交通快线轮轨系统动力特性的研究,针对性地开展相关测试工作,尽可能避免出现类似轮轨异常侧磨的问题。

参考文献

[1]刘启琛. 城市有轨交通的钢轨磨耗与其减磨措施[J]. 地铁与轻轨,1996( 4) :26-29.

[2]潘建杰,刘洪涛. 地铁曲线钢轨侧磨分析[J]. 都市快轨交通,2005,18( 4) :134-135.

[3]沈钢. 铁道车辆径向转向架的径向能力评价准则[J]. 同济大学学报,2004,32( 12) : 1613-1617.

[4]杨志强. 城市轨道交通车辆总体[M]. 北京: 中国铁道出版社,2007.

[5]王华川,王仲林. 打磨技术在地铁轨道养护中的实践探讨[J]. 甘肃科技,2006,22( 1) :51-53.

[6]任静. 加拿大考察报告( 轨道) [R]. 北京: 北京城建设计研究总院,2003.