摘 要: 介绍分析了深基坑围护结构中全回转、全荤桩钻孔咬合桩技术。该工艺与原有一素桩间隔一荤桩的老工艺相比,具有桩身垂直度佳,围护止水效果好,开挖后桩身刚度大,抵抗变形能力强等特点,更适合于环境保护要求高的深基坑围护工程。介绍了该工艺在上海轨道交通建设工程中的应用以及超缓凝混凝土的配制方法和生产质量控制要点。

关键词: 全回转; 全荤桩; 钻孔咬合桩; 超缓凝混凝土; 地铁车站; 深基坑

钻孔咬合桩作为一种新型深基坑围护结构型式,近几年来已在北京、上海、杭州、深圳的轨道交通工程中得到广泛的应用。与传统的地下连续墙、钻孔桩、排桩等工艺相比,钻孔咬合桩具有对周边环境影响小、施工无泥浆污染、防渗效果好、造价低等优点。为此,该工艺更应受到关注。

1 钻孔咬合桩新、老工艺对比及关键技术措施

1. 1 一素桩一荤桩咬合桩(摇动式钻孔工艺)的缺点

目前,地下工程施工中较多采用液压摇动式套管钻机。该机在 B 桩成孔中切割 A 桩,A 桩一般为素桩。在深基坑分层开挖工况下,围护咬合桩将反复经受挖土卸载→围护变形增大→支撑加荷→围护变形减小的过程。由于素桩内无钢筋笼,韧性差,在反复受力、围护水平位移较大的情况下,A 桩身容易出现裂缝,甚至可能发生局部桩身断裂的危急情况,严重影响基坑的安全。另外,来回小角度摇动套管的成孔方式,圆心的同心率不高,也会影响桩身的垂直度。

1. 2 全荤桩咬合桩(全回转钻孔工艺)的优点

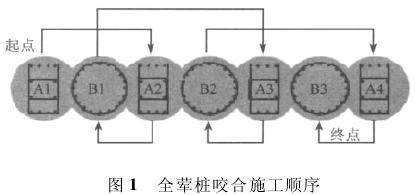

为解决上述缺点,将咬合桩排列为 A 桩方钢筋笼混凝土桩和 B 桩圆钢筋笼混凝土桩进行间隔布置( 见图 1) 。

A 桩内增设方钢筋笼,既不影响 B 桩咬合,又增强 A 桩的韧性和抗变形能力,解决了基坑开挖中A 桩桩身容易出现裂缝或断桩的问题。

采用全回转成孔工艺,能够 360°全方位无限制回转套管。相比摇动套管而言,可减小钢套管与土体壁间圆周面上的摩阻力,加快成孔速度,同心率好,垂直度佳,施工中振动小、噪音低,而且更环保。

1. 3 关键施工技术措施

在 B 桩钻孔咬合处于缓凝中的 A 桩时,处于流动状态的 A 桩超缓凝混凝土可能会从 A、B 桩咬合重合处涌入 B 桩套管内,造成“绕流管涌”。为防止此现象,可通过以下 5 个环节控制:

1) 材料控制。A 桩混凝土坍落度≤20 cm,以减小混凝土的流动性,降低“绕流管涌”的可能性。

2) 套管超前。B 桩套管应超前孔底 2 m,即套管内取土面与套管管底相对高差 >2 m。在钻机下压套管能力许可情况下,该高差应尽量大。增加高差以增大绕流路径,提高摩阻力以减小管涌。

3) 观察邻桩。B 桩成孔中,应密切注意观察,与其两侧相邻咬合的 A 桩混凝土顶面是否下陷,B 桩套管内所取土是否全部为混凝土。在 B 桩成孔接近桩底时,发生管涌可能性最大,应特别注意观察。

4) 下压套管,增加高差。若出现 B 桩“绕流管涌”情况,应立即停止 B 桩套管内取土,同时尽量下压套管,以增加套管管底与取土面的高差。

5) 注水加压。若遇地下障碍物或土质硬难以继续下压套管时,为平衡 A 桩内超缓凝混凝土向 B 桩管涌的压力,可向 B 桩套管内注水以提供反压力。

2 超缓凝混凝土关键技术

2. 1 超缓凝混凝土主要控制指标

1) 超缓凝混凝土缓凝时间。A 桩的缓凝时间是影响 B 桩咬合成功的关键。缓凝时间由平均单桩成桩时间 t 来确定,与桩长、桩径、地质条件、钻机性能等有关。正式施工前应至少做一组试桩( 2 根A 桩、1 根 B 桩) ,以确定 t 值( 一组试桩 3 根桩的平均单桩施工时间) 。

A 桩超缓凝混凝土缓凝时间 T,可按照下式计算,但不小于 60 h:

T = 3 t + △t ( 1)

式中: t 为平均单桩成桩时间; △t 为预留储备时间,取值一般不小于 1. 0 t。

施工中所要求的初凝时间与用贯入阻力法测定的初凝时间有很大的区别。经试验,用贯入阻力法测得初凝时间为 62 h 的混凝土,现场的混凝土已经难以切割。要使切割顺利进行,混凝土的状态以软塑状态为佳。

2) 超缓凝混凝土坍落度。混凝土坍落度宜为16 ~ 20 cm,以满足水下混凝土灌注和防止 A 桩向 B桩内“绕流管涌”的要求。

3) 超缓凝混凝土强度。3 d 强度不大于 3 MPa,28 d 强度满足设计要求。后期强度要求发展迅速,是超缓凝混凝土强度的特点。一般围护结构要求28 d 强度达到 20 MPa 以上,而咬合桩所应用到的深基坑,大多数要求 28 d 强度达到 30 MPa 以上,抗渗要求达到 P8。

4) 超缓凝混凝土保水性。沿海地区软土地质砂性较重,加之混凝土自重等压力泌水效应,很容易造成混凝土早期失水过多,影响桩身强度发展,严重的可引起桩身疏松。故超缓凝混凝土必须确保优良的保水性。

5) 桩身混凝土材料。A 桩必须采用超缓凝混凝土,建议 B 桩也采用相同材料,良好的自密实性和匀质性是咬合桩桩体质量的保证。

2. 2 超缓凝混凝土的配制

2. 2. 1 参数选择

1) 水胶比。超缓凝混凝土的水胶比与同强度等级的普通混凝土基本接近,也可相应减小 0. 05~0. 10,以保证 28 d 的强度。主要根据混凝土生产厂商自己的强度统计结果来选择。

2) 矿物掺合料的掺量。提高活性矿物掺合料的掺量,可以大幅减少单位水泥用量,减少水化热,避免因温度升高引起的水化反应进一步加快,优化混凝土的和易性尤其是保水性,促进混凝土的后期强度发展,提高混凝土耐腐蚀能力。对于地铁的永久性结构来说,由于其设计寿命长达 100 年,混凝土的耐久性更是备受关注。

3) 浆集比。采用合适的集料时,浆集比固定为35∶ 65较好,可以很好地解决强度、工作性能和尺寸稳定性之间的矛盾,这是美国 Methta 和 Aictin 研究得出的结论。

4) 砂率。超缓凝混凝土的砂率参照水下混凝土在 35% ~40%之间,最好通过坍落度试验确定。

5) 高效缓凝减水剂掺量。按外加剂生产厂商提供的掺量范围,找到符合超缓凝混凝土配制要求的掺量( 建议用 0. 618 法则) 。更为重要的是对其掺量上限进行试配,测定在此掺量下混凝土的凝结时间,一旦施工过程需进行应急处理时,该数据可作为现场应急措施参考,否则超掺的后果会很严重。

2. 2. 2 生产过程的质量控制要点

1) 原材料的控制。原材料应选用定厂生产、质量波动小的产品,进厂后应单独存放,专料专用,尤其是水泥和外加剂,每进一批都应复验其配制的混凝土的凝结时间。

2) 生产过程的控制。材料应定机生产,开拌前必须由质量员对所用原材料进行复核,确认无误后,操作工应抽取一定量的外加剂并丢弃和冲洗拌机,以确认外加剂进料和投料系统管道中不再有其他品种的外加剂和自来水残留,确保专用外加剂的投料计量精确。由于超缓凝混凝土有一定的黏性,搅拌时间可延长 10 ~20 s。

3) 检验过程的控制。在第一批混凝土出机时,及时取样,检测混凝土的和易性。如不符合要求,应立即在第二批时予以调整。在按规范获取成型试块时,需额外留置一组用以拆模观察和确认。试块上用有小孔的薄膜覆盖其表面,放在成型室中静置养护。当发现试块表面失水发干时,掀开薄膜,喷水使之充分润湿后再重新覆盖好。整个过程不得移动试模,以免扰动试件。观察那组额外留置的试块,可用手揿其表面,达到一定硬度后,先试拆一块,在试验机上破型。从破坏面观察试件内部水化反应状态更直接和可靠。确认后方可将正式试验用试块拆模,入池养护至相应龄期。

3 工程实例及效果

3. 1 在上海轨道交通 8 号线虹口足球场站中的应用

1) 工程概况。8 号线虹口足球场站基坑工程开挖深度 15. 5 m,车站主体结构 7 ~13 轴从运营中的轨道交通 3 号线高架桥下垂直穿越,围护与承台间净距30 cm,高架桥下限高为 19. 8 m。该基坑变形控制保护等级列为特级。传统的地下墙成槽会对现有 3 号线立柱桩基产生扰动,难以保证安全。而且 3 号线高架桥面高度约为 17 m,也限制了地下墙成槽设备的使用。

结合该工程特点,对重点基坑保护的车站主体结构 7 ~ 13 轴区域,围护结构采用直径 1 270 mm、深度 28 m、咬合厚度 175 mm 的 86 根全荤桩钻孔咬合桩。由于土质中的淤泥质黏土,增加了钻进过程中对套管的黏附力和摩阻力; 同时,由于紧贴运营中高架桥承台施工,环境保护要求高,更增加了施工的难度。

2) 咬合桩完成效果。在围护施工期间,高架桥承台变形和沉降极小,取得了良好的环境保护效果。桩身质量好,采用井径仪抽测 10%桩的垂直度,结果控制在2‰以内,优于设计要求的 3‰。经检测,桩身混凝土超声波测试全部合格。在基坑开挖后,咬合桩外观质量规则整齐,桩间咬合止水效果良好,完全达到设计对挡土止水的要求。

3) 超缓混凝土的强度( 见表 1) 。统计数据显示: 早期强度虽然很低,但后期发展速度很快。从28 d 到 42 d,超缓凝混凝土的强度仍有 10% 以上的增幅。

3. 2 在上海轨道交通 2 号线西延伸段北翟路站中的应用

2 号线延伸段北翟路站 4 号井施工时,由于位于虹桥机场航线的正下方,限高仅为 12 m,对各种围护工艺形式提出了限制要求。

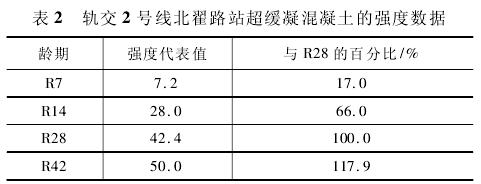

为此,在该工程的基坑围护中,采用了咬合桩的施工工艺。其中一个基坑为16.6 m ×21.3 m,对应桩直径 1. 2 m、桩深 18 m,共 63 根; 另一个基坑为16. 6 m × 23. 3 m,对应桩直径 1. 5 m、桩深 31 m,共 74根。由于桩径较粗,桩深较深,故桩的初凝时间达到96 h,强度发展情况见表 2。开挖后的情况显示,在转角桩等特殊部位 25 m 以下处偶有夹泥现象。因此,在特殊部位施工时还需要特别予以关注和控制,并应适当延长混凝土的凝结时间,以留有余地。

4 结语

全回转、全荤桩钻孔咬合桩适用于软土地层,特别是淤泥、流砂等不良地层。其配筋率不到地下连续墙的 50%,节省钢筋,相比钻孔灌注桩而言基本无扩径,节省混凝土,经济性好,施工无泥浆污染,特别适合于城市中的文明施工和环保要求。作为一种施工时对环境影响小、受力状态好、变形小、抗渗效果好的新型深基坑围护结构型式,具有推广应用的价值。

此外,超缓凝混凝土的性能要求应根据具体工程项目的地质、环境情况以及工期等来确定,如果工期允许,其强度评定宜以42 d 龄期或60 d 龄期的强度为依据。在正式咬合桩施工前,最好通过试验桩来调整优化配合比。

参考文献

[1] 冯乃谦. 高性能混凝土[M]. 北京: 中国建筑工业出版社.

[2] GB 50299—1999 地下铁道工程施工及验收规范[S].

[3] 唐琦龙. 咬合桩在深基坑围护施工中的应用[J]. 住宅科技,2003.