地铁既有线改造的基坑防渗问题

摘 要 通过对天津地铁的改造,根据原基坑的设计情况,选用了高压旋喷灌浆方案。经过精心设计和施工,较好地完成了改造任务。

关键词 既有线 高压旋喷 基坑防渗 改造

1 工程概况

1. 1 基本情况

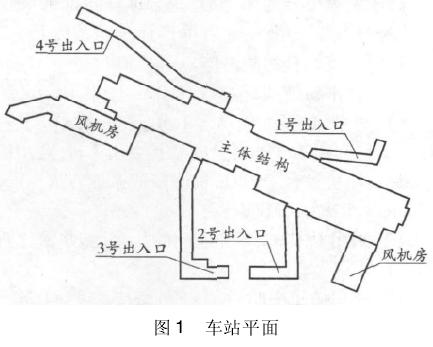

天津地铁始建于 20 世纪 70 年代,至今有 30 多年的历史,已不能满足要求,于 2002 年下半年开始对 1 号线进行改扩建。其中的海光寺地铁车站地处天津繁华地段,周围建筑物密集,交通拥挤,各种管线错综复杂,是利用清淤后修筑的。在凿除旧有建( 构) 筑物及部分区间构筑物后,将重新修建一座全新的地铁车站。车站平面见图 1。

改建后的海光寺地铁车站为地下单层侧式站台结构,全长 167. 532 m,设 4 个地面出入口。车站下面有两条跨线风道和一处跨线人行通道。

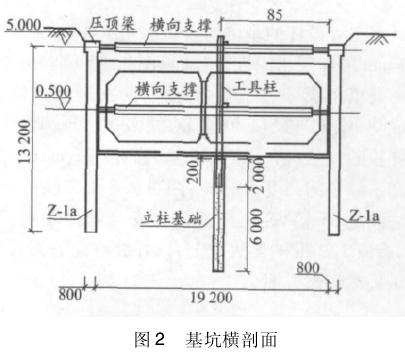

主体结构宽9.5 至27.4 m,总高度约6.7 m,上面覆土约1.6 m。基坑开挖深度一般8.2 m,风道处挖深10. 6 m,人行道处挖深 11. 5 m。共设置 5 道后浇带,中间三条带宽1.5 m,与老箱体相接处带宽1 m。

1. 2 工程地质和水文地质条件

站区位于原青龙河河道中,新建地铁 85% 以上的外边墙都座落在老地铁的回填料中,其中夹杂着大量的砖头、石块、石屑、炉灰渣和木头等杂物,透水性很大,而且钻进很困难。这可从水泥搅拌桩机几次扭断方钻杆和钻头得到证明。

原状土以淤泥质粉质黏土、粉质黏土和粉土为主,渗透系数 K =0. 4 ~2. 0 m/d,稳定性很差。

本段地下水系孔隙潜水,埋藏很浅( 0. 9 m) 。经多年运行后,在沿线地铁箱涵和车站的透水性很大的回填土中形成了长达几公里至十几公里的含水槽( 带) 。

总体来看,本地段土体易坍塌失稳,基坑底易产生管涌、流土和隆起等不利现象。

1. 3 工程特点与难点

( 1) 该工程地处繁华闹市区,交通流量繁忙,是市交通热点路口。

( 2) 南边的35 kV 高压线塔( 距地面12 m) 和多个高层建筑物距离基坑较近。

( 3) 周围环境对污染( 泥浆及噪声、震动等) 的要求高。

( 4) 地下水位高,结构稳定和渗漏问题大。

( 5) 地下管线多,地下构筑物多且情况不明,探查和拆移难度大

( 6) 老地铁回填料成分混杂,绝大部分为建筑垃圾和炉灰渣,对施工影响很大,影响基坑的防渗止水效果。

( 7) 工期紧,项目多,工序多、交叉作业多。

2 原基坑防渗设计概况

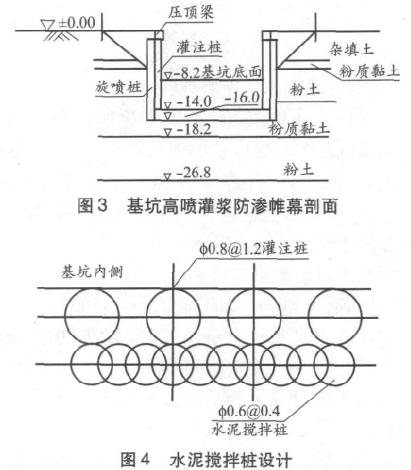

本工程设计的基坑周边防渗止水帷幕为 600@400 mm 的深层水泥搅拌桩( 见图 3、图 4) 。由于地基中杂填土成分过于复杂,前后两次进场试验,均未成功,施工进尺仅 30 多 m,就多次出现掉钻头和钻杆扭断现象; 由于该钻机基架高度 22 m,超过南边高压线塔的高度( 12 m) ,两者水平距离仅 4. 7 m,无法满足 35 kV 高压线的最小安全操作距离的要求,造成 179 根桩无法施工,只好放弃此方案,改用高压旋喷灌浆方案。

原设计还有 1 个缺陷,就是它的基坑底位于粉土层中,而它的防渗帷幕底部并未全部深入下部的粉质黏土层内,特别是车站两端,还悬在粉土层中,即帷幕未完全封闭。

3 基坑防渗设计的优化

3. 1 基坑防渗方案优化要点

由于原设计的水泥搅拌桩无法实施,决定采用高压旋喷灌浆方案。

笔者考虑到本工程为既有车站改造,老车站回填料中不可预测障碍物很多,旋喷桩的孔斜较大,桩体质量较差,所以建议将原来的单排旋喷桩改为单排连续防渗帷幕和灌注桩之间的嵌缝旋喷桩的组合防渗方案。另外还将局部旋喷桩加深,进入粉质黏土层内,以满足防渗要求。

3. 2 基坑高喷防渗墙设计

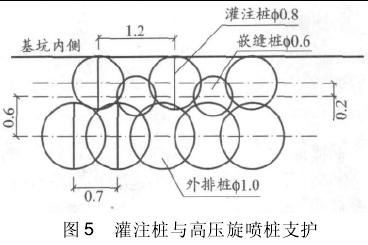

新的基坑防渗工程是由灌注桩和高压旋喷桩相结合形成的,如图 5 所示。

高压旋喷桩分为两部分,一为灌注桩间的旋喷桩( 嵌逢桩) ,二为灌注桩后单排连续防渗帷幕,二排桩形成一道综合的防渗体。

主要技术参数如下。

( 1) 外排旋喷桩径Ф= 1. 0 m,桩长 16. 9 ~14. 8 m,桩间距 700 mm,桩间搭接≥0. 3 m; 灌注桩间嵌缝旋喷桩桩径Ф600。桩体渗透系数应 K <1 ×10- 7cm / s,R28≥5 MPa。

( 2) 采用 P. O 32. 5 普通硅酸盐水泥,浆液比重1. 4 ~ 1. 5。

( 3) 喷射施工中断后,上下桩搭接长度≥1 m。

( 4) 钻孔倾斜度不超过1%,桩位偏差≤2.0 cm。

3. 3 新老地铁箱涵接缝的防渗设计

本工程是既有线改造工程,解决新老地铁箱涵底板和边墙接缝的防渗止水问题是非常关键的一件事。

本段地铁箱涵底板埋深约 8 m,地下水埋深约1 m,则内外水位差为 7 m。在凿除老箱体底板时,如未做好防渗,势必造成地下水突涌,给新车站基坑施工带来麻烦。

为此,应当把在接口处的箱涵底板和外墙周边都要进行防渗处理,形成 1 个封闭连续的防渗止水带。否则在凿除老箱体时,就会造成地下水突涌,给施工带来麻烦。例如,同在 1 号线上与其相邻的两个车站,按照原设计方案,只在箱体外面施工了桩径只有 0. 6 m 的小旋喷桩,但接口处底板下面却未认真进行防渗处理,结果在箱体底板凿除后,基坑内长时间大量涌水,地下水从几公里或更远的地方源源不断地涌来,2 个月内无法堵住,使端头处箱涵有所下沉; 还有的车站,虽然在接口底板下打了φ600@ 400 的旋喷桩,实际上并未形成封闭连续的防渗帷幕,因而仍然涌水不断。

针对上述情况,采取了如下设计方案: 在接口处的底板和边墙外分别采用φ1 200@700 和φ1 200@ 900 mm 旋喷桩,确保形成 1 个封闭连续的防渗帷幕。经施工验证,效果很好。

3. 4 地下通道段的防渗设计

本地段下面有电缆方沟横穿地铁,改建时需将基坑内的方沟凿除。此方沟宽约 5. 0 m,边墙厚0. 6 m。旋喷桩施工前只凿除了顶板,两侧边墙和底板均未凿除。为了保证边墙两侧防渗效果,将此部位的嵌缝和外排旋喷桩直径均加大到 1. 2 m。施工时提升速度也要放慢。

3. 5 现场高喷灌浆试验

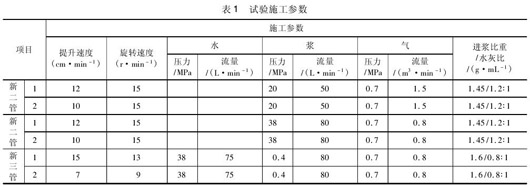

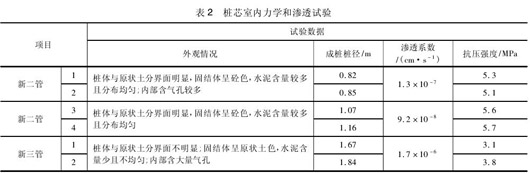

鉴于天津地区还没有大规模使用高压旋喷防渗墙的经验,为了检验旋喷桩在基坑防渗方面的技术可行性,验证和提出施工技术参数,经监理和业主同意,施工人员在现场进行了高压喷射灌浆试验。试验施工参数见表 1。

成桩后进行了开挖检验,钻取岩芯进行室内力学和渗透试验,其结果见表 2。

试验结果表明,新二管法的抗压强度和渗透系数均能满足设计要求。

4 高压喷射灌浆施工要点

本工程共投入高喷设备2 台套,施工人员 80 人,历时76 d,完成φ1. 0 m 旋喷桩 6 000 m 和 φ0. 6 m桩 3 050 m,总计 9 050 m。

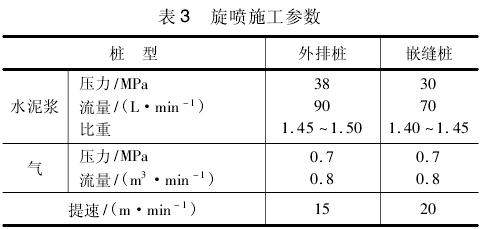

旋喷施工参数见表 3。

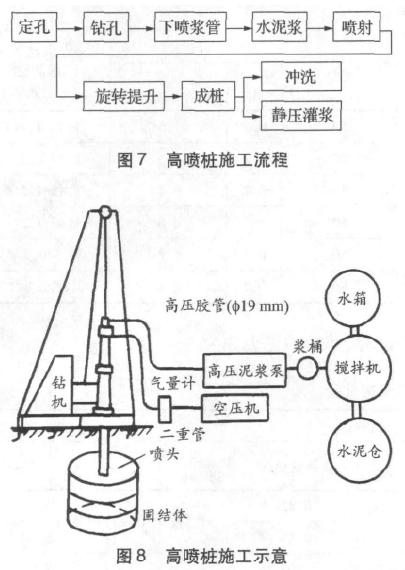

本工程的高喷施工流程见图 7、图 8,与常规施工方法相同。鉴于本工程的回填料成分复杂,大块料很多,所以采用专门的工程钻机先行钻孔,然后再用高喷台车喷浆。

工地用水量为6 m3/ h。工地用电功率 200 kW,380 V。

开挖两个 20 m ×5 m × ( 1. 5 ~ 3) m 贮浆池,浆池需两天清除 1 次。

高压喷射灌浆施工初期的26 根外排桩分两序进行,先进行Ⅰ序孔施工,再进行Ⅱ序孔施工,间隔 48 h;剩余的所有外排 1.0 m 桩,均为连续施工,不分期。

5 对地铁基坑支护设计的几点建议

5. 1 地质勘察工作应详细

既有线改造工程应进行详细工程地质和水文地质勘察工作,特别要注意查明原建( 构) 筑物周边的回填材料的物理、力学和渗流特性以及地下水的特性( 地下水位、渗透系数、富水程度及流动和补给等) 。

5. 2 基坑防渗设计注意要点

( 1) 防渗体底部应进入不透水层内足够深度,不应悬挂在透水层中。

( 2) 当坑底存在承压水层时,应专门进行基坑的渗流计算和坑底隆起、突涌计算。

( 3) 新老构筑物( 箱涵) 接头部位的防渗体应能防止箱涵两侧长距离( 含) 水带渗漏的影响。防渗体应采用大直径的高喷桩,并有足够的搭接长度。

( 4) 所有部位的防渗体质量均应连续均匀,无漏洞和缺陷。

5. 3 基坑支护注意要点

灌注桩和防渗体组合作为基坑支护时,其防渗体常采用深层水泥搅拌桩或高压喷射灌浆帷幕。这里应注意,由于砼和防渗体的刚度和变形特性差别很大,在承受同样水平荷载时,防渗体的变形很大,有可能脱开灌筑桩体,而产生漏水缝,个别部位可出现管涌和流砂、流土。这一点在深基坑中会更明显,不宜采用。

总的看来,水泥搅拌桩的水泥土的物理、力学和渗透性能,均比高喷灌浆帷幕差,所以建议水泥搅拌桩防渗体的设计深度不要超过 15 m,高压喷射灌浆帷幕则不宜大于 20 m。

本工程因原有回填料质量太差而放弃了水泥搅拌方法,改用高压喷射灌浆帷幕方法解决了穿透乱石、垃圾、砼和砖块等复杂地层难题,采用新二管法形成的高喷防渗墙质量经开挖验证为优良,值得在类似工程中推广。

5. 4 高喷防渗体设计、施工

本工程在基坑防渗体设计中,将高喷防渗体改为两排,即灌注桩之间的嵌缝桩和外排的高喷桩防渗帷幕。外排高喷桩径应考虑孔位偏差和孔斜偏差( 1%) 的影响,采用大直径的高喷桩,这样可增加墙体连续的可靠性及墙体厚度。

总而言之,本车站是在几乎全部为建筑垃圾和炉灰渣的垃圾坑内建成的,对原设计进行了优化,采用了合适的施工设备和工艺,是个很成功的工程实例。