地铁盾构法隧道孤石工程分类及处理对策

摘 要 分析国内常见孤石工程问题,弱化地质成因,依据工程特征将孤石分为 3 类,即残积层孤石、沉积层孤石和人工填石。在孤石分类的基础上,从勘察、盾构机选型和具体工程处理措施出发论述不同种类的孤石的处理对策。

关键词 城市轨道交通; 孤石; 人工填石; 沉积层孤石;残积层孤石; 处理技术

1 研究背景

盾构法隧道在我国主要应用于城市轨道交通建设,使用范围遍及全国,从上海、杭州、宁波地区的软土地层到北京、成都地区的砂卵石地层,再到广州、深圳地区的复合地层,都有盾构应用的例子。盾构机针对特定标段的整体地质情况量身定做,具有工程质量可靠、施工速度快,安全环保,对周围环境影响小等诸多优点。然而,城市轨道交通建设环境复杂,线路调整空间小,地质条件隐蔽,在盾构法施工中遇到许多施工难题。孤石,又称为球状风化体,是盾构法施工中一个令建设、勘察、设计、施工单位头疼的工程问题。工程建设者们针对盾构遇到孤石的问题进行了相应的技术总结[1 -5],对盾构在遇到孤石时采用的推进参数和工程措施进行了研究,并取得了可以借鉴的经验; 科研工作人员也对武广客运专线韶花段花岗岩球状风化体的工程特性以及分布规律在统计学上进行了研究[6],形成了风化球体总体上呈现“上小下大、上多下少”的统计规律。但是,受限于勘察技术和经济条件,当前盾构法隧道遇孤石的处理常处于一种被动的状态,在遇到孤石后要投入大量的经济成本进行处理,使工程风险大大增加。能否对当前在盾构法隧道建设中遇到的孤石问题进行分析研究,弱化孤石的地质成因,从工程问题的角度出发,提出系统的工程对策,是亟待解决的问题。

2 孤石现象及存在特征

盾构法应用初期,在上海地区相应地层多为软土淤泥质地层,施工中未遇到孤石处理问题。广州市地铁 3 号线在采用盾构法施工过程中首先在花岗岩残积地层中遇见球状微风化花岗岩,市桥—番禺、天河客运站—华南师范大学盾构区间隧道花岗岩及球状花岗岩地层的岩石强度均超过 160 MPa,是广州地铁盾构施工所遇到的最硬岩石[7]。

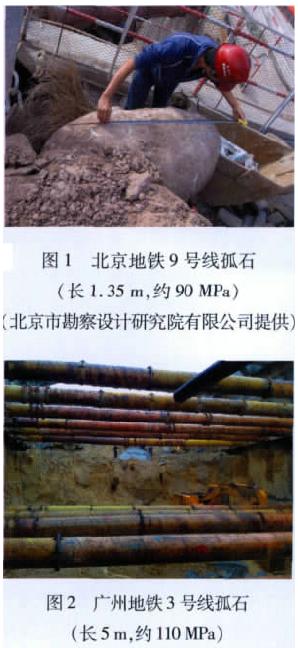

北京地铁5 号线在建设中首次采用盾构法施工,随后在9 号线白碓子—军事博物馆区间盾构施工中遇到直径600 ~1500 mm的孤石( 见图 1) 。深圳地铁 1 号线续 建 工 程 鲤 鱼门—桃园区间,盾构掘进至月亮大道下方时,遭遇大块的人工抛 石。广州地铁 3 号线北延段南方医院站—同和站盾构区间遇到直径近3 m 的孤石阵,并且处于医院门诊大楼旁边,此孤石群在勘察阶段并没有被发现,施工时通过补勘才探明位置( 见图 2) 。这些盾构工程在遇见孤石后刀具多磨损严重,被迫频繁换刀,工程成本大大增加,同时盾构掘进困难,地层扰动增加,地表沉降加重,更严重的有可能造成进一步的工程事故。

就国内地铁盾构隧道来讲,已遇到孤石的工程多在广州、深圳、成都、北京等地。孤石的生成呈现地域性特征,分布呈现随机性特征; 孤石的存在往往与所处城市的地质演化过程紧密相关,还与工程项目所在地的工程地质环境紧密相关。然而,把单个工程孤立起来看,其个体存在概率随机分布的特征,即孤石的大小、存在位置呈现离散性,在现有勘察技术和经济条件限制下,很难探明孤石分布的具体情况。

3 孤石工程分类

孤石,从工程角度出发,可以认为是由某种地质作用形成,在地下工程结构所处周边地层存在,同周边地层差异性显著,并具有不可忽略的尺径,能够显著影响既定工法的一类地质体。依据工程现状的总结,孤石主要有 3 种类型:

1) 残积岩层内的球状微风化岩块,形成机理暂时还不明确,离散性强,强度极高,同所处地层地质差异性很大,埋深与所处地层有关,多在地下 10 ~ 20 m 范围微风化基岩层面以上,以广州、深圳等地区多见,类似地质情况地区亦有可能发现。

2) 沉积地层内的孤石,多由冲积或洪积形成,属地质演化过程中的偶然现象,具有很强的离散性,强度较高,同所处地层差异性较大,埋深与所处沉积地层有关,有时亦在地表出露,无明显区域特征,北京、成都类似砂卵石沉积地层或有存在。

3) 人工填石多由人工活动形成,所处位置通过资料记录有确定性,所处地层主要为第四系人工填土层,埋深依据填土深度能够判断,强度同周边地层相比差异性极强,并表现出不同于自然地质形成的特性,存在区域多在人工填海、填湖、填江地区。

4 孤石处理对策

依据孤石的分布特征和工程分类,孤石处理对策从以下方面进行考虑:

4. 1 勘察措施

对于残积岩层和沉积地层内的孤石,盾构法隧道的孤石处理时,首先应依据拟建线路的工程地质概况来判断可能的孤石类型,同时参照沿线其他地下工程所揭露出的地质情况,对有孤石揭露出的地区应加强勘察,在规范规定的基础上增加钻孔密度至 10 ~20 m,必要时应进行补充勘察。人工填石型孤石是由曾经发生过的明确的工程活动形成的,在勘察时候可以查阅工程资料来进行参考。勘察应采取点面结合的方式,勘察孔可以采用纯勘探孔,以确定孤石位置为目的,同时,由于孤石与所处地层有较大的差异性,并且离散性较强,所以比较适合采用地球物理勘探的技术手段来侦测孤石位置。一旦孤石位置被确定,即可进一步明确孤石的大小、工程性质及周边的地质环境,评估孤石处理的方法。

4. 2 盾构机选型

准确精细的勘察可以明确孤石的具体情况。然而,对于尺径较小的孤石及沉积型孤石中本身节理裂隙较为发育的孤石,可以通过盾构机直接破除或排除。对于残积岩层内孤石,往往由于所处岩层较为密实,强度较高,孤石易嵌固,能够被盾构机直接破除。只有人工填石型孤石,因地层为新近沉积,地层本身软弱,孤石不易嵌固,且孤石强度同地层差异性极大,在盾构通过时不易直接破除,往往形成较为复杂的工程问题,由于具有比较确定的位置,通过补充勘察等措施,可以进行预处理。基于这种情况,盾构机的选型在针对孤石破除方面,应从机型、刀盘和排岩通道等几个方面考虑。对于盾构其他施工参数,除应考虑孤石处理,还应考虑全线地质情况,结合具体工程实际综合确定。

4. 2. 1 对于残积岩层内的孤石盾构选型

1) 盾构机可选用土压平衡盾构或泥水平衡盾构。采用土压平衡盾构,较易进行换刀; 采用泥水盾构,较易排出孤石,同时应从技术经济整体施工因素考虑选用合理的类型。

2) 刀盘一般采用面板式,相较于辐条式来讲,便于采用人工进仓破除孤石。

3) 刀盘配置滚刀需采用合适的滚刀间距和滚刀数量,包括正面滚刀和边缘滚刀,滚刀刀面要高于刮刀刀面,刀具要便于更换,耐磨损。

4) 刀盘周边增加耐磨装置,要保持盾构有较为适宜的开挖轮廓,耐磨装置要有足够的刚度和强度,耐磨损而不易折。

5) 刀盘开口应在整体满足开口率的基础上尽可能地采用大尺寸开口,便于岩石破除排出。

6) 螺旋输送机尺寸或排泥管尺寸要同刀盘开口相适应,同样要尽可能地采用大尺寸开口。

7) 在土仓内增加孤石破除装置,例如破碎锤或者破碎夹具。

4. 2. 2 对于沉积地层内的孤石盾构选型

1) 盾构机可选用土压平衡盾构或泥水平衡盾构,对于沉积型地层而言,地层同孤石间差异性不如残积岩层大,且地层内黏粒相对较少,砂卵石居多,采用土压平衡需增加加泥注入设备,增强土体改性能力。而采用泥水平衡盾构,造价较高,且对环境影响较大,应从技术经济整体施工因素考虑选用合理的类型。

2) 刀盘可采用面板式,亦可采用辐条式,根据地层是否适宜开仓换刀来考虑。

3) 刀盘适量配置滚刀,合理设置各类刀具之间的高度差和间距。依据孤石工程特性可适量配备贝壳刀等抗冲能力强的刀具。

4) 刀盘周边加强保径能力,加密周边刀具的布置,刀具要选用耐磨耐冲击刀具。

5) 其他注意问题同上述残积岩层内的孤石处理对策。

4. 3 针对性工程措施

在盾构施工之前预先勘察出孤石存在,则可以依据勘察结果和场地条件,选择不同的施工方法。在盾构施工过程中,则要综合考虑技术、工期、经济因素,决定是从洞内还是地表进行破除。

4. 3. 1 孤石预处理措施

如果是预先进行处理,依据场地条件、工程地质和水文地质环境、周边环境要求、工程造价进行施工工艺的选择。尤其需要考虑周边地下水对竖井、人工挖孔的造价和施工难度影响。可以选用的处理技术由以下几种:

1) 竖井开挖排除孤石。适用于场地条件平整、施工范围大、便于土方外运、要求具有较低施工噪声的场所。原则上适应于各类地层,尤其适用于分布较为集中的孤石群和尺径在 3 m 以上的孤石,此时经济性最佳。开挖过程中需对竖井进行支护,可直接将孤石从竖井内取出,工程完工后需回填竖井。地下水对此类方法的影响较小,但是水压力对竖井的造价影响较大。

2) 人工挖孔桩破除孤石。与竖井开挖有类似之处,相对而言尺径较小,约在 2 m 以内,随时开挖随时支护,可有效保证土体开挖稳定性。能够形成桩群,既能对区域内分布较为分散孤石进行处理,也可以对单一较大尺径孤石进行处理。对于大尺径孤石,可采用爆破将孤石破除成小块岩石,如对噪声控制有要求,则可以采用液压破岩装备,通过提升设备将石块运出。地下水对此类方法的影响较大,尤其体现在施工难度上,对于地下水位以下的粉细砂层在进行人挖桩时,必要时需进行超前注浆、超前支护等处理措施。

3) 冲孔成桩工艺破除孤石。对于尺径小于 1 m 的小尺径孤石,在小区域内分布较为分散但能够明确位置的,可以采用冲孔成桩工艺进行孤石破除。破碎时冲击钻机采用高低冲程交替冲击的办法,将孤石进行破碎,孤石破除的小碎块可通过护壁泥浆带出,较大的碎块在盾构通过时通过盾构机排出,此时孤石对盾构的影响已经大大降低,可不影响盾构掘进。对于有地下水的地层,应采用泥浆护壁,泥浆面应高出地下水位1 ~ 1. 5 m 以上。此方法适用于场地条件平整,能够进行成桩机位架设,可以进行泥浆处理的施工场地,工程完工后需回填孔洞。

4. 3. 2 盾构掘进中孤石处理措施

盾构掘进中遇见孤石问题时,普遍都是刀具磨损严重,被迫频繁换刀,工程成本大大增加。如果盾构强行掘进,往往会加强对地层的扰动,加重地表沉降值,严重时有可能造成进一步的工程事故,如地陷、坍塌等。在实际工程施工过程中,如遇见孤石,可考虑采用以下几种施工方法。

1) 盾构机直接破除技术。在盾构施工时,要严格监测推进油缸和盾构机姿态的突然变化以及土仓压力和渣样的变化,如发现异常应结合勘察情况判断是否存在孤石,并估算孤石与刀盘的位置关系。尝试着掘进,如掘进过程不受太大影响,则孤石能够被盾构直接破除,可顺利通过。一般来说,小型的残积岩层内孤石和岩质较差的沉积地层内孤石比较容易被直接破除。

2) 洞内辅助处理技术。若盾构遇孤石后掘进速度相当慢或孤石随刀盘一起滚动而无法直接破除时,应考虑进行人工处理。有地下水存在且地层为低空隙、弱透水地层时,在工作面需要建立气压维持盾构前方土体稳定。若地层空隙较大,透水透气性强,无法建立气压时,则可通过掌子面加固等办法或者使盾构机向前掘进至弱透水地层,再建立气压。在此情况下可以直接在土仓之内建立一定的气压,一般来说不超出2. 5 ~ 3 个大气压,且进仓作业人员应全部进行高压试验合格后方才允许作业。进入土仓后,按相应的作业规程进行工作,随时观察掌子面稳定情况。一般来说,进洞后需要进行刀具检验,需要时则进行换刀。对于洞内孤石,可以在孤石上钻孔后采用液压破岩装备来劈裂破除。在工作面稳定性差并且不适合建立气压的情况下( 人工填石型孤石往往是这种情况) ,如条件允许可以应用配备在盾构机上的超前注浆孔对工作面进行注浆加固,然后再进行处理。如条件不允许,可在地表先对地层进行加固,使用注浆、降水、旋喷桩等地层加固措施,然后再从土仓内进行处理。孤石处理方法宜采用液压破岩装备,这时往往会增加处理费用并延误工期。

3) 地表加固开挖处理技术。当上述两种情况不适应或者盾构遇孤石刀盘、主轴承遭遇严重损坏必须进行更换时,需要更大的操作空间,这时就要考虑加固地层进行土方开挖以到达刀盘正前方作业。遇到 2 ~3 m以上大尺径孤石时,需要进行土方开挖破除,此时已类似于竖井开挖破除孤石,这种情况往往带来巨大的经济和工期损失,是盾构施工中应极力避免的情况。这就需要按照前述的方法和对策,采取勘察、选型和预处理措施,尽可能地提前准备,以避免遇到此类情况。

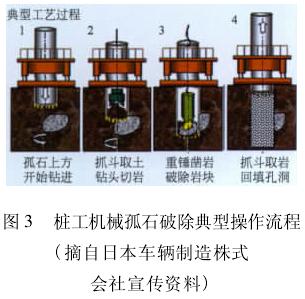

4) 新型机械设备处理技术。新型施工机械和工艺工法在不断涌现,日本车辆制造株式会社( Nippon Sharyo Ltd. ) 开发研制的桩工机械非常适合盾构孤石的处理,其工艺原理如图 3 所示。此类工程机械采用高强度、大刚度的套管钻进,可以直接切除破碎单轴抗压强度为 127 ~ 206 MPa 的岩石和巨砾石,在砂砾、软岩层内最高挖掘深度可达 62 m,垂直挖掘精度可以达到 1/500。对于套管内的岩石可以用机具夹出,也可以用落锤破碎,待孤 石 处 理 完 毕后,回填孔洞即可。此类工法适应性强,施工快捷有效,场地占用率适中,约需300 m2场 地 即可,但工程机械费用较高。

5 结语

通过对孤石存在特性进行归纳分析,从工程角度出发将孤石类型分为 3 类,并依据孤石工程特性,提出了较为系统的针对性措施。然而,地下工程情况千差万别,遇到的问题也复杂多样。在整体上应依照孤石工程分类,事前加强工程勘察,尽可能地在盾构机遇到孤石前将孤石处理完毕,降低盾构机掘进过程中遇到孤石的概率,同时,有针对性地进行盾构选型以增强盾构机遇到孤石的适应性,在盾构遇到孤石时增强盾构机直接破除孤石的概率。只有在上述方法不奏效的基础上,才依据具体特定工程特点选用相应的孤石处理施工技术进行破除,然而此时往往需付出较高的经济和工期成本,应尽可能避免此类情况发生。

参考文献

[1]李玉春. 盾构法隧道球状风化孤石处理关键技术[J].中国科技信息,2009( 23) :75 76.

[2]古力. 盾构机破碎孤石条件及预处理方法[J]. 隧道建设,2006,26( s2) :11 12,22.

[3]刘乐元. 盾构机通过花岗岩球状风化体的掘进施工技术[J]. 广东科技,2010,19( 4) :180 182.

[4]王英珺. 球状风化孤石对盾构施工的影响及其处理措施

[J]. 山西建筑,2010,36( 30) :343 344.[5]米晋生,鞠世健. 盾构掘进处理孤石施工技术[C]/ /上海市土木工程学会. 上海国际隧道工程研讨会文集: 大直径隧道与城市轨道交通工程技术———2005. 上海: 同济大学出版社,2005:262 267.

[6]冯涛. 武广客运专线韶花段球状风化花岗岩工程特性研究[D]. 成都: 西南交通大学,2007.

[7]许少辉,竺维彬,袁敏正. 广州地铁复合地层盾构技术的探索和突破[C]/ /上海国际隧道工程研讨会文集: 上海市土木工程学会. 大直径隧道与城市轨道交通工程技术———2005. 上海: 同济大学出版社,2005:189 197.

[8]史佩栋. 桩基工程手册( 桩和桩基础手册) [M]. 北京:人民交通出版社,2008.