北京地铁5号线车辆制动设备模块化设计

摘 要 对城市轨道交通车辆的车下制动设备的模块化设计及其意义进行了探讨。结合北京地铁5号线车辆项目,提出了车下制动设备模块化设计的总思路是把制动设备分成风源和制动两个模块,并对该两个模块进行了设计。对其模块化设计中遇到的问题逐一进行了阐述,并总结出制动设备模块化设计的优点。

关键词 北京地铁;车辆制动设备;模块化设计

城市轨道交通车辆的车下设备“林立”,管路密集,给现场施工及用户的维修、维护带来了很大不便。城市轨道交通客车的主要牵引和制动设备都集中在车下,导致列车的主控制电路线、辅助电路线及逻辑控制线均在车下贯穿。此外,由于车辆平衡配重的需要,不得不将设备在车下分散布置,导致有些设备的配线和配管极为不顺畅,有的甚至要交叉进行,使本来就拥挤的车下布局雪上加霜。为此,对车下设备进行模块化设计就显得尤为必要。

1 模块化设计的定义及意义

1.1 模块化设计的定义

模块化设计是指将一组特定的组件集成安装在一起,通过个别组件的更换,实现一系列外部结构及安装方式相同、功能相同或相近而性能有所不同的特定产品的模块化生产的设计过程。

1.2 车下制动设备模块化设计的意义

每个项目有不同的厂家、不同的车辆配置、不同的环境及要求。这使得每个项目的设计都几乎要从头开始。而重复设计导致设计工作量大,造成了大量人力资源的浪费。要解决这种项目间不统一、不通用的问题,需要对车下设备的布置进行整合。但对于车下制动设备的布置及吊装进行模块化设计存在很多困难,目前只能按功能分区集成,实现局部设备的模块化安装。这是本次制动设备模块化设计的原则。

通过模块化设计,加强了设计的规整性和通用性,提高了制造的精确性。与分散安装相比,由于不需过多考虑配重的要求,在模块内的设备布置可任意组合规划,以寻求并实现设备的最优布置;由于模块在车下组装,无需仰头工作,减少了装配场地的人员消耗,降低了生产成本;在目前多品种、小批量的情况下,还可大大降低设计成本。

2 北京地铁5号线制动设备模块化设计的总体思路

北京地铁5号线车下制动设备按照功能进行模块化设计的总体思路是分为两个模块:一个是风源模块,即将空压机、二次冷却器、除湿装置等集成为一个模块;另一个是制动模块,即将主风缸、副风缸、制动控制装置,以及停放控制回路、空气簧供风回路上的各类阀等集成为一个模块。模块化整合前后的制动设备布置见图1所示。

3 北京地铁5号线制动设备模块化设计

3.1 风源模块的设计

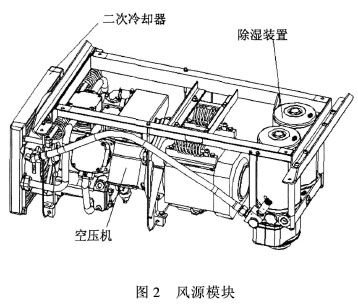

风源模块将空压机、二次冷却器、除湿装置等集成吊装在一起,成为一个模块。由原来的三个过渡吊整合为一个吊,大大方便了安装;同时,由于不需要再考虑三个设备之间的检修和安装空间,也减少了设备的车下占用空间(见图2)。

3.2 制动模块的设计

3.2.1 制动模块的设备布置

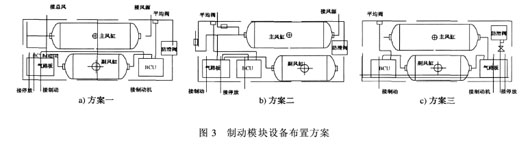

考虑到模块内部的管路布置及模块内部与外部的管路连接,为北京地铁5号线设定了三种设备布置方案(见图3):方案一的模块内部配管相对较多,但设备分布合理;方案二的模块内部配管相对较少,但不方便制动控制单元(BCU)的检修;方案三与外部配管最顺畅,但会增加两个转向架上基础制动的制动时间差。综合考虑了各种情况后,选择了方案一为最优方案。

3.2.2 气路板集成模块

气路板是本次模块化设计的关键。其主要工作是:将原有的管式连接改为在气路集成板上进行板式安装,以减少管路连接件的数量,方便安装、调试和检修;将原来需要平面布置安装的元件改为在立体空间中安装,以尽可能地节省安装空间。

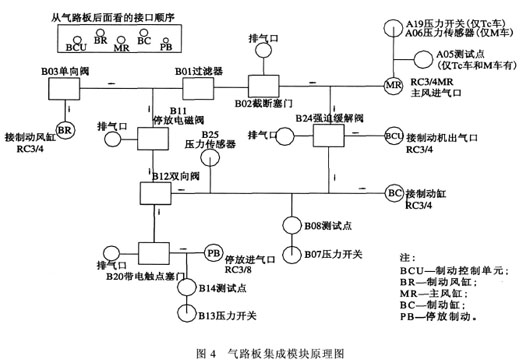

气路板集成模块需要将截断塞门、单向阀、双向阀、测试点、压力开关等14个不同类的元件安装到一个气路板上,并满足原有气路的功能(见图4)。

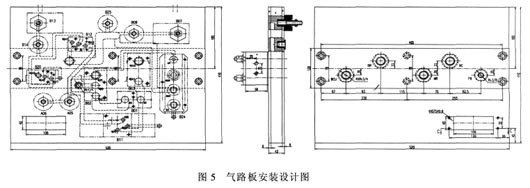

按照图4对14个不同类的元件进行了统一的安装设计,见图5所示。其中,给各类元件配线和接线用的电器连接器安装在气路板下方的长方形孔上。

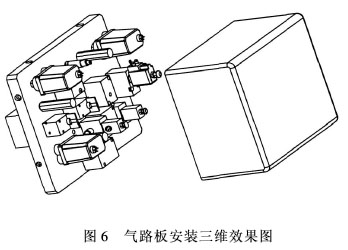

各类元件安装后的三维效果图见图6。

气路板集成模块的设计要点如下:

1)气路板的基板采用国际上通用的铝合金基板。在加工好气路凹槽后,采用钎焊方式将两部分气路板焊接在一起。

2)由于没有板式安装的压力开关型号,故本次模块化安装是通过螺纹连接的。压力开关和基板之间采用了活螺纹连接形式,以保证在安装过程中压力开关处于正确位置。

3)为了防水的需要,在气路板外侧设计加装了一个箱盖,并在箱盖上镶嵌了一层橡胶,以保证气路板内的密封。

4)为了防止异物和杂质进入气路板,造成气路板内部气路的堵塞,在气路板后侧的5个气路入口的内侧均加装了过滤器。

5)由于铝板的材质比较软,不宜采用螺纹连接,因此所有气路板上的螺纹连接均采用了钢套嵌装方式,将攻好了丝的钢套嵌装在气路的入口处。

3.2.3 吊装模块

吊装模块是指将主风缸、副风缸、BCU和气路板集成模块等四大部件及一些散件统一吊装在一起,构成最终模块的构架集合。

吊装模块的设计要点如下:

1)构架支撑采用了6 mm厚的方钢,而方钢之间的连接采用5 mm厚的角钢,确保了整体构架的强度。

2)与车体底架相连接的吊装孔设在方钢上。考虑到安装的需要,在安装孔的侧面开了工艺孔,以方便螺栓等紧固件的紧固。

3)主风缸、副风缸、BCU和气路板集成模块等四大部件的安装均是在角钢上开孔,通过紧固件进行连接,以方便用户的检修更换。

4)整个模块内部的管路布置充分利用了该构架,其中BCU与气路板集成模块的连接、主风管和制动管与整体模块的连接均是在构架上开孔,用管卡直接固定在构架上,既节省了管吊,又减轻了质量。

5)将气路用吊和模块配线用吊统一设计,在构架的两侧统一焊接了几个气、电共用的管吊。气路利用这几个吊与模块外部的气路相连,而电器则利用这几个吊与模块外部的电路相连。这一设计做到了一举两得,还避免了气、电两个部分的相互安装干扰问题。

6)在大部件整合规划设计后,在模块附近的一些零散小部件(主要是空气簧供风回路上的4个阀、2个防滑阀以及压力平均阀等)也充分利用了剩余空间安装在整体模块里。

4 北京地铁5号线车辆制动设备模块化的优点

1)对北京地铁5号线4个车型的制动模块进行了统一规划设计,并对个别车型与其它车型不同的地方进行了特殊处理。如:带风源的动车模块中带有油水分离器,是其它车所没有的,设计中将其规划到了总风管的图纸里;中间拖车有一个车型的吊装横梁位置与其它车型不同,就在模块吊架上额外开了2个安装孔。通过采取以上措施,确保了4个车型的制动模块统一为一套图纸。通过这样的规划设计加强了设计的规整性和通用性,在减少设计工作量的同时也减少了设计错漏。

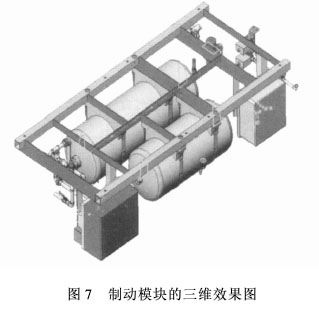

2)通过模块化设计,使得除了转向架上的单元制动缸、速度传感器、高度阀、差压阀等外,几乎80%的制动设备集成到了制动模块里,提高了集成度。制动模块的三维效果图见图7。

3)由于该制动模块在车下安装,无需仰头工作,既方便了工人的操作,也提高了工作效率。该制动模块组成吊装后,大大减少了装配场地的工作量, 其整体工作量降低了约20%以上,节省了人工,提高了制造精确性,也降低了生产成本。

4)实现模块化设计安装后,由于将设备都集中到了一侧,不但减少了气路管路在车辆一位和二位侧的交叉配管数量,也方便了电气配线。

5)在以前分散安装时,设备和设备之间必须留出400 mm左右的安装和检修空间。有时即使是个小设备也占据了很大的车下空间。通过模块化设计安装后,大大压缩了设备间的安装和检修空间,减小了制动设备在车下的占用空间,制动设备所占区域仅为原先分散安装的41.9%,既方便了车下设备的布置,也方便了安装操作和用户的日后检修维护。由于是集成安装,过渡吊的数量由7个减少为2个,设备吊的总质量也减少了大约100 kg。

6)随着该制动模块的开发研制成功及投产,为正在进行的B型车模块化设计开了一个好头,对后续项目的模块化设计有很好的借鉴作用。

5 结语

模块化设计是一个大趋势,也是一个公司设计能力的体现。模块化设计不但可加强设计的规整性和通用性,而且能提高制造的精确性,减少装配工时,降低设计和生产成本。本项目的制动模块设计虽然很成功,但实际上还只是局部设备的整合,距离国外先进企业如庞巴迪的整体车下模块化设计还有一定差距,为此还需进一步探索。

参考文献

[1]盛晓敏,邓朝晖.先进制造技术[M].北京:机械工业出版社,2000.