深圳地铁5号线车钩电钩箱应用研发

摘 要:根据深圳地铁公司对车辆车端跳接处解钩的要求,通过分析车辆端部的特点,设计了经过车钩电钩箱完成车端电缆跨接的方式,通过对限界的分析和实际使用情况,改进了跳接箱端部的设计,使其满足车辆车端跳接处方便解钩的要求。

关键词:城轨车辆;解钩;限界

0 引言

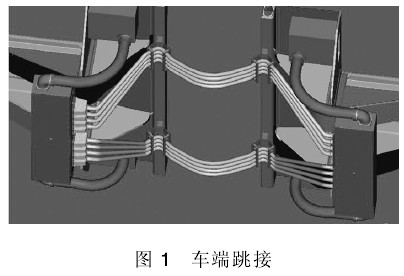

由于车辆(城轨车辆)运行一段时间后需要解钩,深圳地铁5号线项目之前(本公司)地铁项目跳接方式多为图1所示,通过安装在两节端部车端线卡支架跳接。解钩时需将活动端一侧全部连接器及车端线卡支架一起卸下(至少两个人才能完成),固定到相连的另一节车端部。而深圳地铁5号线项目合同要求一人即可完成解钩,且不得使用跨接电缆方式(图1所示方式)。本公司以往项目车端电缆跳接方式满足合同要求的只有电钩头方案,但此方案价格较昂贵。为满足生产周期要求和达到降低费用的目的,根据车辆端部的特点,设计经过车钩电钩箱完成车端电缆跨接的方式就非常必要。本文以深圳地铁5号线车端跳接设计为例,介绍车辆车钩电钩箱方案应用的研发。

1 车钩电钩箱方案模型的建立

通过分析车钩电钩箱和车端跳接箱的结构和安装位置,设计一种可以完成跳接的方案,从而设计出车钩电钩箱与跳接箱的跨接。

1.1 电钩箱模型的建立

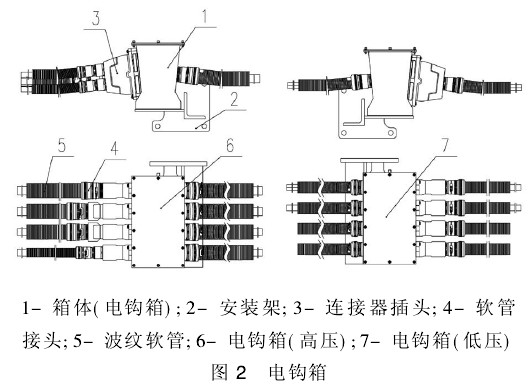

电钩箱方案是将图1中两侧高压、大电流连接器和低压连接器分别安装至两个单独的箱体上。根据深圳5号线原理图,车端跳接处最多需要8套(高压、大电流和低压各四套)连接器,所以每个箱体最多安装4套连接器。以B、C车之间跳接为例,电钩箱模型如图2所示。

安装顺序和连接方法:将安装架通过侧面四个孔安装于车钩,通过电钩箱底座四个孔将其安装于安装架;电钩箱有连接器一侧通过连接器尾部(通过软管接头过渡)连接波纹管(内部敷设电缆)至跳接箱,无连接器侧通过箱体(经软管接头过渡)连接波纹管至另一端车端跳接箱。

需解钩时,从电钩箱上拆下连接器将其(高压、大电流连接器插头端和低压连接器插头端分开)悬挂于车端左右两侧车端固定架组装。

1.2 跳接箱模型的建立

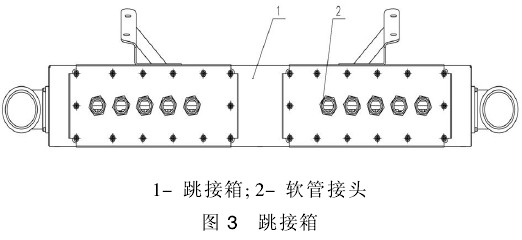

根据车端跳接处最多需要8套(高压、大电流和低压各四套)连接器,牵引列车线用连接器尾部特点,跳接箱左右最多为五个软管接头。深圳5号线车体车端结构与以往A型车车端结构相同,将跳接箱设计为图3所示。

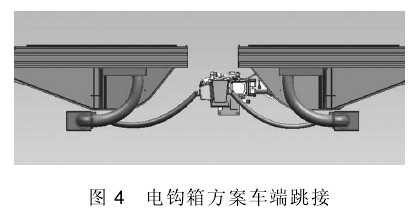

1.3 车钩电钩箱方案模型的合成

将电钩箱模型安装于车钩,车钩、跳接箱模型安装于车体,电钩箱上电缆(通过波纹软管保护)连接至跳接箱。电钩箱车端跳接处连接模型如图4所示。

1.4 车钩电钩箱的优缺点

车钩电钩箱与电气车钩方案相比具有以下优缺点:

1)连接器属于分体式,维护、检修比较方便,工作量少,可维修性好。

2)每一个连接器都由壳体进行屏蔽,高压、大电流的连接器独立分开,电磁干扰小,保证了信号传输的准确性。

3)连接器的热量容易散发,连接器的载流能力较大。

4)维护及检修备件的采购方便、周期短。

5)维护、大修成本低。

6)IP防护等级高。

7)由于车钩电钩箱方案中连接器分解点较多,检修解钩时间比电气车钩方案解钩时间大约多2 min。

2 分析、计算和评价

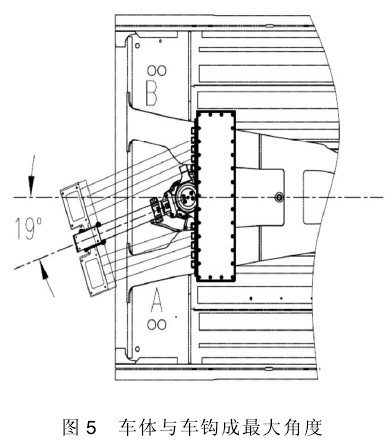

通过模拟、测量,车辆运行至车体与车钩成最大角度时(见图5),最内侧(A侧)跳接线缆最低处距轨面最近;最外侧(B侧)跳接线缆最低处距轨面最远,此时电缆长度为车辆运行时的最大摆动长度。模拟车辆在运行最大摆动角度时,最外侧电缆不受拉力(电缆长度一直有余量)时,内侧电缆距轨面高度满足标准要求,电钩箱方案可在车体上应用。

在车体与车钩成最大角度时,考虑车钩的最大压缩量,通过模拟、测量和计算得出电钩箱连接器尾部软管接头与跳接箱端部软管接头之间最大长度。

再通过模拟仿真将此最大长度波纹软管安装至最内侧电钩箱连接器尾部软管接头与跳接箱端部软管接头之间,测量波纹管最低处距轨面距离。

由计算结果得知,测量波纹管最低处距轨面距离小于标准要求。因此,需要对设计进行改进。

3 设计改进

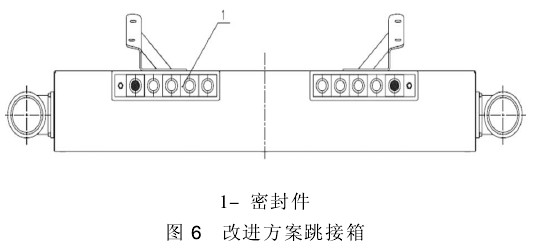

由于电钩箱上方与贯通道之间空间有限,调整车钩电钩箱的高度来满足限界要求也是有限的;因此只能改变跳接箱上波纹管的出线孔位置和高度。通过对上述部分进行设计改进,并重新进行计算分析。

3.1 改进方案

通过分析,对跳接箱出线孔位置及方式的设计进行了改进,改进方案跳接箱见图6。

3.2 限界计算

将改进方案用序2的方法重新进行模拟仿真。在车体与车钩成最大角度时,考虑车钩的最大压缩量,将电钩箱连接器尾部软管接头与跳接箱端部密封件之间最大长度波纹软管安装至最内侧电钩箱连接器尾部软管接头与跳接箱端部密封件之间,测量波纹管最低处距轨面距离。由测量结果得知,波纹管最低处距轨面距离大于标准要求,且有较大的裕量。

4 结语

通过对改进设计的调试试验和实际安装,并在实际应用中对波纹管的长度进行适当的调整,已完全满足深圳地铁5号线项目的要求,其设计已经得到定型,可为后续地铁车辆设计提供保证,如果对设计结构和机械组成做进一步提升,还可扩大其在城轨车辆中的使用。