地铁底架局部吊装仿真分析与疲劳试验

摘 要:参考 EN 12663 《铁路应用 铁路车辆车身的结构要求 货运车》、BS 7608 《钢结构疲劳设计与评估》 等标准,介绍某地铁客车吊装结构的仿真分析与疲劳试验。从底架吊装结构、底架吊装有限元模型、底架吊装强度、蓄电池箱吊装强度方面分析吊装结构仿真分析方法和试验方法。从工装设计、静强度试验、疲劳强度试验方面探讨底架吊装结构的疲劳试验方法。在目前国内较少对车辆做吊装结构强度和疲劳试验的情况下,对底架局部结构的强度校核与疲劳试验的研究,有助于更好地实现产品的抗疲劳设计理念,提高产品的可靠性。

关键词:地铁动车组;车底架;吊装;仿真分析;疲劳试验

1概述

地铁车辆底架吊装及其连接件的强度和疲劳性能直接关系到车辆运行的安全性,是车辆设计必须考虑的一项重要内容。虽然地铁车辆与高速列车相比运行速度较低,但一旦车下吊装运行过程中出现断裂失效,将会产生严重后果,因此车下吊装设计必须慎之又慎。

车下吊装件的连接方式可分为刚性连接和弹性连接 2 种方式,实际采用哪种连接方式根据具体的车辆结构、底架形式及运行工况而定。无论哪种方式都首先从车辆运行的安全性考虑,甚至有时为了安全性考虑还在吊装部位布置安全吊或安全绳等装置。如何才能使得产品设计前期或批量生产前发现设计缺陷,避免产品批量返修或报废,国际上大多采用理论分析和试验验证相结合的方法,即设计前期通过参考一定的标准进行理论计算和有限元仿真分析,产品批量生产前通过试验验证等手段进行产品的可靠性检验。

目前,我国主要基于理论和仿真分析进行产品的设计,很少进行吊装结构与车体装配后的整体试验。针对地铁客车底架吊装强度的理论分析和试验验证,有利于提高产品设计的安全可靠性和抗疲劳能力。

以下基于我国某地铁车辆底架吊装结构,在产品方案设计阶段运用仿真分析的手段进行静强度、疲劳强度校核和结构优化,通过分析找出结构设计薄弱部位,确定局部吊装试验的设备。对局部吊装试验的部分进行详细仿真分析计算,同时考虑实际工装加载等因素,确定应变片布置位置,并将仿真分析结果与试验结果对比。另外,还分析了国内外车下局部吊装典型试验方法,讨论试验中应注意的问题。

2底架吊装仿真分析及试验应用

对底架吊装的仿真分析分为 2 个阶段,首先将所有吊装件同时安装到车体底架,施加载荷进行仿真,确定工作条件最恶劣的吊装连接座;然后根据试验室试验台的布局和工装等情况,取出包含工作条件最恶劣吊装座的部分进行分析,从而指导试验贴片的粘贴并作为与试验结果对比分析的依据。

2.1底架吊装结构

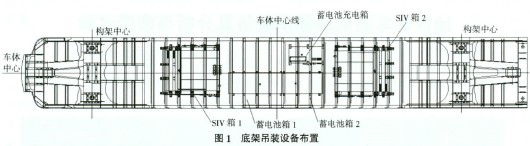

底架吊装设备包含 2 个逆变器(SIV)、2 个蓄电池箱、1 个蓄电池充电设备,分别吊装在底架的两端和中部。每个逆变器的重量均为 1 600 kg,蓄电池箱重量分别为 1 004 kg 与 644 kg,蓄电池充电箱重量为 550 kg。底架吊装梁采用 SUS301L-DLT不锈钢焊接而成,材料的屈服强度为 345 MPa,吊装的角型折弯件与横梁分别采用点焊和弧焊相结合的方式焊接。吊装结构的安装布置如图 1 所示。

2.2底架吊装有限元模型

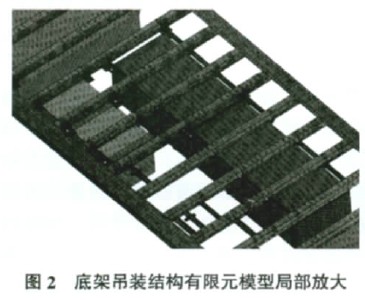

底架吊装结构有限元模型以 4 节点薄壳单元为主,3 节点薄壳单元为辅。有限元模型中单元总数741 500 个,结点总数 752 632 个。图 2 给出了底架吊装结构的有限元网格模型。

2.3底架吊装强度分析

底架吊装静强度分析执行欧洲 EN 12663《铁路应用 铁路车辆车身的结构要求 货运车》。疲劳分析执行英国 BS 7608 《钢结构疲劳设计与评估》,采用该标准中 F2 等级的 S-N 曲线,通过累积损伤的方法对结构进行疲劳评估。

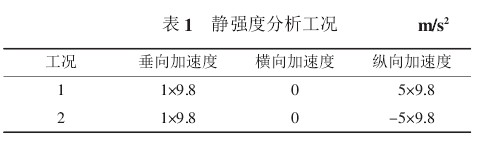

静强度分析工况仅列出 2 种最恶劣的工况,见表 1。

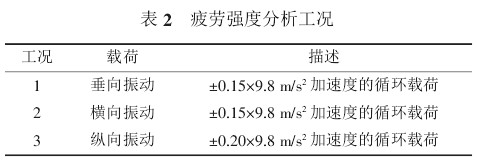

疲劳强度分析工况见表 2。

通过仿真分析,工况 1、2 对应的最大应力区域均发生在蓄电池吊装座角型折弯件上,最大应力为 322.5 MPa。

通过疲劳分析计算,蓄电池箱吊装梁焊接部位的疲劳应力为 23.5 MPa,损伤为 0.15。该损伤主要由纵向振动工况引起。

蓄电池吊装座在所有吊装中比较危险,因此选择包含蓄电池箱吊装的局部底架结构进行详细分析,并且进行强度和疲劳试验。

2.4蓄电池箱吊装强度分析

限于试验场地和工装的原因,底架局部吊装模型长度取 3 m,如图 3 所示。

为了与实际试验的安装和定位相同,在两侧下边梁底面进行固定约束,两侧边梁端部施加纵向约束。仿真分析结果表明,应力较大位置基本都位于吊装纵梁与底架横梁折弯件焊接位置,分别为 86.4MPa 和-84.11 MPa。

3底架吊装结构的疲劳试验方法

底架疲劳试验方法根据试验场地的布置和工装设计可以分为 2 种,一种是采用与车辆安装相同的方式布置(正向),在试件下部放置作动器加载,;另一种是将底架反方向布置 (反向),在试件上部放置作动器加载。试验底架采用“反向”安装方法,如图 4 所示。

3.1工装设计

试验工装设计必须考虑实际蓄电池箱的连接刚度,且保证加载位置位于蓄电池箱的重心。试验通过横梁和纵梁连接工装保证连接刚度,横梁通过螺栓、垫片连接到底架上,同时螺栓施加与实际工况相同的预紧扭矩。为了考虑侧墙等的连接刚度,试验时将底架边梁下表面通过工装进行约束,边梁端部采用纵向止挡进行约束,同时在横梁中部的边梁位置用压板将底架固定到工装上。

3.2静强度试验

静强度试验工况、疲劳试验工况与仿真分析工况相同, 试验过程中共粘贴片 47 个,位于吊装座角型折弯件处和底架横梁与折弯件焊接部位,试验载荷通过作动器、工装施加至蓄电池箱重心位置。

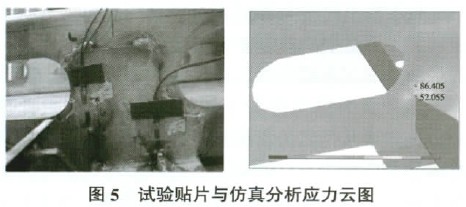

静强度试验通过作动器、千斤顶等实现加载,按照表 1 所列工况进行加载,蓄电池箱端部吊装座位置 1 的应变片贴片和仿真分析计算应力云图如图5 所示。

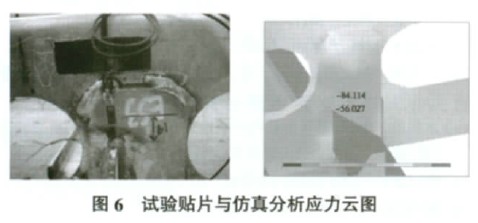

蓄电池箱端部吊装座位置 2 的应变片贴片和仿真分析计算应力云图如图 6 所示。

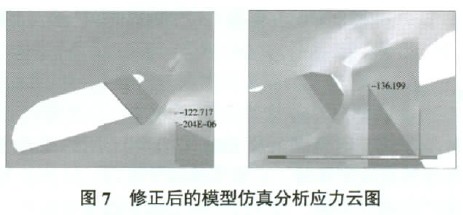

图 5 所示位置的应力计算值为 86.4 MPa,试验值为 117.5 MPa。图 6 所示位置的应力计算值为-84.1 MPa,试验值为-125.6 MPa。计算与试验产生的误差较大。经对比试验模型与前期仿真分析模型,发现试件在图 5 位置的吊座下部焊接漏焊,图 6 位置的纵梁立面没有按照前期优化方案切割。经对仿真分析模型修改重新计算,图 5 所示位置的应力计算值为 122.7 MPa,图 6 所示位置的应力计算值为-136.2 MPa,与试验值比较,误差均在 10%以内。修正后的模型仿真分析应力云图如图 7 所示。

该现象说明仿真分析与试验的结合比较好,前期产生偏差的原因主要是试验的局部吊装结构与前期设计结构存在一定差别,因此控制好生产质量是结果对比的关键因素。通过对比分析,进一步验证了仿真分析结果的可靠性,仿真分析对于提高结构设计的质量、指导试验是十分有效的途径。

3.3疲劳强度试验

按照标准,疲劳试验一般需进行 1 000万次,试验周期较长。为了缩短试验周期,试验单位大都采用疲劳加速的方法进行试验,将试验次数缩短至200 万次。

由疲劳寿命计算公式 N=C×Srm,将 1 000 万次疲劳损伤等效为 200 万次损伤时存在下式:

式(1)中,Sr为第 r 试验的应力值,MPa;Nr为第r 试验的循环次数;m 为材料的计算系数,对于该试件的材料,m 取 3。

试验根据 BS 7608 标准提供的 S-N 曲线进行疲劳加速试验,通过公式(1)的加速方法得到 200万次疲劳载荷,在表 2 的基础上放大系数为 1.71倍,试验采用 3 个方向的作动器分别加载,加载波形为正弦波形,200 万次试验后,探伤没有发现裂纹,结构满足疲劳强度要求。

4结论与展望

(1)通过某地铁客车底架局部吊装仿真分析与疲劳试验方法研究,论证了仿真分析 2 步法,即首先从整体考虑,确定吊装局部试验模型,然后根据试验条件对试验局部模型进行详细分析,确定试验传感器布置方式和位置。

(2)疲劳试验可以采用正向和反向的方法,具体根据试验现场而定。疲劳试验时要尽量与车辆实际运行相似,比如可通过灵活设计工装,或从试验加载等方面进行考虑。

(3)疲劳试验的加速方法,根据 S-N 曲线可以实现疲劳试验的加速。

(4)为了提高仿真分析与试验结果的对比精度,一定要从仿真分析模型简化与试验构件的模型准确性一致性进行仔细对比,进一步考虑仿真分析与试验对比的具体细节。

参考文献

[1]李永利,张然治. 疲劳试验测试分析理论与实践[M]. 北京:国防工业出版社,2011.

[2]刘鸿文. 材料力学[M]. 北京:高等教育出版社,2004.

[3]王文静,刘志明,李强,等. CRH2 动车转向架构架疲劳强度分析[J]. 北京交通大学学报,2009,33(1):5-9.

[4]米彩盈,李芾. 基于谱载荷的高速列车转向架构架的疲劳强度[J]. 成都:西南交通大学学报,2006,41(3):381-385.

[5]EN 12663:2010 铁路应用 铁路车辆车身的结构要求 货运车[S].

[6]BS 7608:1993 钢结构疲劳设计与评估[S].