北京地铁钢轨静态动态测试技术

摘 要:介绍了地铁钢轨静态、动态测试技术,为了对钢轨波磨损耗进行治理,采用光纤网络和传感器技术对北京地铁几段新、老线路钢轨的应变、位移、加速度进行了动态和静态刚度测试,获得了宝贵的数据与经验。

关键词:钢轨波磨; 刚度; 动态测试; 应变; 位移; 加速度

0 引言

钢轨的波浪形磨耗 ( 简称钢轨波磨) 是钢轨伤损的一种表现形式。目前在我国已开通运营轨道交通的城市,如北京、上海、广州以及南京等地,均已不同程度地出现了钢轨波磨现象。它的产生加剧了轮轨动力作用,加速了车辆转向架及轨道部件的损坏,增加了养护维修费用; 由它引起的列车高频振动降低了乘车的舒适度,严重时甚至可能危及列车安全; 此外,列车通过波磨钢轨时所发出的啸叫声也成为轨道交通噪声的主要来源之一。

近年北京地铁投入运营的几条新线均发生钢轨波磨,波磨发生的路段大致有几个特点,一是线路的曲线段; 二是采用减震扣件或钢弹簧浮置板的曲线段;三是采用打磨机车定期打磨钢轨,打磨周期有缩短的趋势。但是,已经运营超过 40 年的地铁 1 号、2 号线极少发生钢轨波磨。根据这一事实,最近北京市有关部门组织相关单位成立课题组,拟采用工程类比法,将地铁1 号、2 号线和新线试验段轨道及车辆的动态、静态指标进行对比分析,找出各项指标的差异。按轨道动刚度、静刚度 ( 垂向、横向) 和轨道及车辆振动参数特性等效化处理原则,找出异常波磨产生的原因,制定出治理钢轨异常波磨的工程措施。为此首先要对试验路段的钢轨和列车进行静态、动态测试[1]。

1 钢轨波磨测试现状简介

1. 1 国外

国外对钢轨波磨的研究已有较长历史,自上世纪60 年代末开始,美国、加拿大、法国、意大利和日本等国,先后对所在地区的轨道交通线路上的波磨进行了大范围的观测与统计,掌握了出现的波磨主要轨道类型、运营速度、曲线半径、波磨波长、波深等特征,铁路国际联盟也对波磨进行了规范 ( UIC712) 。

波磨测试分动态、静态两类。静态检测多采用平直尺对轨道进行直接测量。例如瑞士 SPENO 公司采用1 500 mm平直度尺与轨检车进行对比检测; 现有多种可与计算机配套使用的便携测试仪,如德国Goldschmidt-Thermit 公司的电子水平尺等[2]。动态检测主要采用惯性基准法和弦线法,以轨检车方式实现。检测方法又可分为接触式和非接触式两类。接触式采用加速度计二次积分、应变式、伺服式位移计测得钢轨顶面的凹凸程度。非接触式采用电涡流、电容、伺服加速度位移计以及激光传感器与滤波器、放大器、计算机程序等组成检测系统,直接测出钢轨磨损参数。例如: 美国 ENSCO 公司采用电涡流传感器的短弦支距法轨检车系统; 德国的无接触单束激光轨检车系统、BMS - 2 等测试系统直接测出钢轨波磨; 荷兰 Delft 大学以测量轴箱加速度为基础的 BMS -2 轨检车系统; 日本的玛雅型轨检车等。2008 年瑞典有人在一段半径 120m 的曲线上,采用测试车对钢轨进行粗糙度、噪声、速度、摩擦和横断面测试,历时一年[3]。

1. 2 国内

近年国内进行了地铁波磨的研究与治理,直接测量钢轨波磨的成果很多,静态检测出现了多种游标或数显式波磨尺、电子平直仪等产品,例如上海地铁曾利用电子水平尺对钢轨进行波磨普查。动态检测采用惯性基准法和弦线法的国产轨检车均有产品; 也有采用如 CCD、电涡流等非接触式传感器的轨检车成果;最著名的是 0 号高速列检车。

波磨除与钢轨材质、车辆动力性能、列车运行工况、曲线轨道的参数有关外,还与轨道结构的弹性( 刚度) 有关[4]。为此对轨道的静、动刚度或振动性能进行研究,需要检测轨道静态几何形位、刚度以及动态应力、位移、加速度等指标。采用应变片、加速度计等动态测试钢轨的应力、加速度技术成熟,产品很多。钢轨动态位移的测试是一个难题,轨检车测试误差大、成本高且不适合局部小范围测试。近年有人在大铁线路的道床或轨枕上采用接触式应变计测量钢轨的位移[5,6]。但接触式测量方法有明显缺陷或局限性。

对地铁一个曲线段的 5 个要素剖面同时进行应力、位移、加速度等参量的动态测试,以建立曲线的模型; 采用电涡流传感器测量钢轨的垂向、横向位移; 采用光纤网络对地下线路进行远距离测量等未见有报告,这些是本项目的主要特点。

2 工程概况

为了对试验段轨道及车辆的动态、静态指标进行对比分析,根据研究大纲提出的测试内容与要求,对试验段的轨道进行几何形位检测及静态、动态刚度测试。

钢轨的几何形位测试包括轨距、水平、高低、正矢检测; 静态刚度测试包括静态垂向和横向两个方向测试; 动态刚度测试包括垂向和横向两个方向的位移、应变应力、横向加速度测试。测试的位置均选择曲线路段,监测剖面分别选择在线路的直圆、缓圆、曲中、圆缓、圆直等位置轨道的跨中和支承点[7]。测试方法,对轨道几何形位采用铁路轨距尺、正矢盒;静态刚度采用由百分表、压力表、专用油压千斤顶和刚架等组成的静态刚度仪; 动态刚度采用电涡流位移传感器、应变片、压电加速度计、动态数据采集仪、光纤传输网络和计算机。

整个工程采用了 5 台 20 通道动态数据分析仪、40 片应变片、20 只压电加速度、40 只电涡流位移传感器、2 台光电转换器、5 台交换机以及相应的光缆、同步时钟线、网线和计算机等。

测试工作历时 4 个月,对 4 个试验段进行了 6 次静态、动态测试,摸清了各监测项目的时间历程、图谱形式和数量级,为进行数据后处理,对整个曲线试验段进行模态分析奠定了基础[8,9]。

3 钢轨静态测试

3. 1 几何形位测试

在整个试验段按照 5 m 间距,采用铁路轨距尺,进行轨距、水平测试; 按照 10 m 间距采用弦线盒进行高低、正矢测试,由于是曲线路段,进行高低、正矢测试时有时需要加垫块。

3. 2 静态刚度测试

3. 2. 1 测试位置

在试验段监测剖面位置,钢轨的支承点和跨中点,分别进行垂向、横向静态刚度测试。整个试验段共设 5 个监测剖面,垂向、横向 10 个测试点,左右轨共设 20 个测试点。

3. 2. 2 测试方法

静态刚度测试方法是,先将专用刚架放在钢轨顶面或侧面,通过钢丝绳进行软连接,将油压千斤顶放在刚架与钢轨之间; 手动油压泵油管与千斤顶相接,将测试位移用百分表与钢轨位移位置接触并读取初始值。测试开始分段通过油泵给千斤顶加压,读取百分表的示值以获得钢轨的垂向或横向位移,千斤顶力与钢轨位移之比即为钢轨的刚度。实际测试时,对监测点钢轨,分6 次施加5 ~30 MPa ( 6 ~37 kN) 的力,分别获得垂向 ( 跨中、支承点) 、横向 ( 跨中、支承点)位移,通过计算获得钢轨静态刚度,刚度单位 kN/mm。

4 钢轨动态测试

4. 1 动态测试系统

北京地铁采用第三轨供电方式,它与一条走行轨为列车提供直流 750V 电压; 两条走行轨与限流器、轨道继电器、变压器等构成轨道信号电路。地铁隧道内还具有结构及设备限界小、电磁干扰强、停电时间短、电气信号线路多等特点,为此将测试仪器和主要测试线缆固定在线路排水沟内[10,11]。

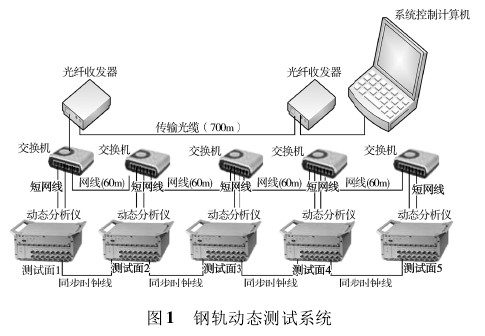

图 1 为钢轨动态测试系统: 每一台测试仪与交换机构成一个监测剖面,应变、位移、加速度传感器与测试仪相连。监测剖面和监测点与静态刚度测试的位置相同,每个监测剖面安装一套动态数据采集分析仪和一台交换机,仪器之间用同步时钟线连起,网络交换机用网线相连; 靠车站一端的交换机输出端与光纤收发器相连,通过 800 m 长光缆与车站控制室内的光纤收发器相连,最后与系统计算机连接。由于动态测试数据量很大,将系统的数据存储间隔设定为每 10分钟一次,连续测试一个运营周期 ( 5 ~ 24 时) ,采样频率为 10 kHz。

测试仪器及附属电气、电子配件的固定牢固和接触良好,对于系统的稳定运行至关重要,调试中曾发现因一只插座的开关振开,影响整个系统采样。

4. 2 钢轨应力测试

测试曲线均为同一时间运营高峰期 8 时 40 分 35秒存储的某曲中位置数据。

4. 2. 1 测试仪器

钢轨应力测试采用动态信号测试分析仪和共和应变片,仪器准确度: 小于 0. 5 %; 最大分析频宽:DC. 0 ~ 100 kHz; 内部存储空间: 20G 的 SCSI 硬盘;通讯接口: 10/100 Mbps 以太网接口; 连续采样,所有通道同时工作时,每通道最大 200 kHz 分档切换;电源电压: AC. 220 V。

应变片电阻为: 120. 4 ± 0. 4Ω; 应变系数: 2. 08± 1. 0 % ; 温度系数: + 0. 08 % / ℃ ; 应变片长度:5 mm。

4. 2. 2 测试位置

应变片的粘贴位置与静态刚度位置相同,在每个监测点粘贴两片应变片,1 个竖向、1 个横向,5 个监测剖面共粘贴 40 片应变片,应变片均贴在钢轨腰梁上。

4. 2. 3 测试原理及曲线

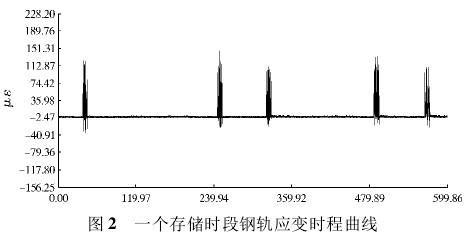

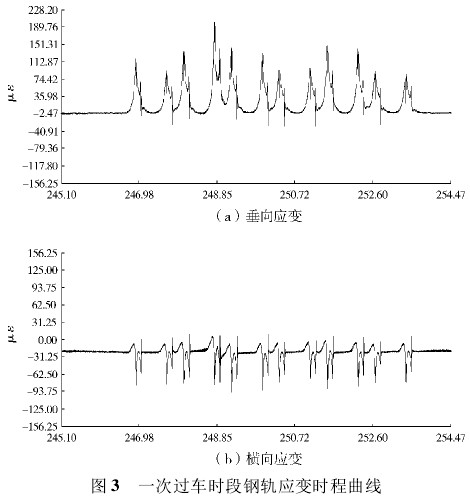

钢轨的应力测试方法是,将应变片直接与动态信号测试分析仪相连,仪器可自动记录、存储、输出应变值,经计算可以获得钢轨的应力。图 2 是地铁客流高峰期,10 分钟内的应变测试结果,此间通过5 次列车; 图 3 是每次列车通过时左轨的垂向应变曲线,有6 节车厢 12 对车轮压过轨道。

4. 2. 4 数据分析

图 3 ( a) 是直圆位置垂向应变曲线,最大值为207. 85 με,最小值为 - 29. 27 με,正值表示应变片受到拉力,负值表示受到压力,列车经过曲线轨道时,轨道有向轨道外位移的趋势,贴在钢轨内侧垂向的应变片受到拉力。

图 3 ( b) 是曲中位置横向应变曲线,应变最大值为 -89. 4 με,最小值为 3. 97 με,贴在钢轨内侧的横向应变片,在曲线轨道向外侧位移时,应变片受压输出负值,列车经过轨道时,横向应力主要向外,数值与参考文献 [3] 中常规数据接近,符合实际情况。

4. 2. 5 注意事项

应变测试的质量取决于应变片的粘贴质量,粘贴前要用砂轮将钢轨打磨干净,采用 502 胶将应变片粘贴牢固,其引线与外连接线接头要焊接牢固。

4. 3 钢轨位移测试

4. 3. 1 测试仪器

钢轨位移测试采用动态信号测试分析仪和电涡流位移传感器,传感器量程: 10 mm; 探头、延伸电缆工作温度: -20 ~ 150 ℃; 前置器工作温度: - 20 ~85 ℃ ; 相对湿度: 95 % ; 被测对象材料为 AISI4140( 42CrMoA 钢) ; 电源 DC. 24 V,频率响应: DC. 0 ~10 kHz; 输出信号: DC. 0 ~ 10 V; 线性误差:± 1 % 。

4. 3. 2 测试位置

位移传感器的安装位置与应变片相同。为了避免列车运行冲击振动给测试结果产生影响,采用非接触式电涡流位移传感器,将测试垂向、横向的两个传感器安装在一个钢支座上,与钢轨对应部分采用铝块隔离,在铝块上粘贴一块薄钢板与传感器形成涡流回路。钢支座固定在道床上。

4. 3. 3 测试原理及曲线

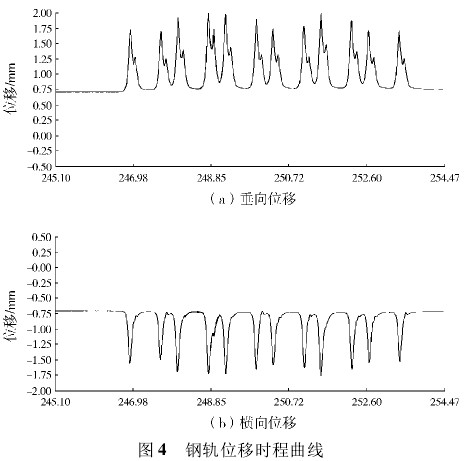

钢轨位移的测试方法是,将涡流位移传感器经前置器与信号分析系统相连,当列车经过测试区段时,传感器与轨道之间的涡流发生变化,产生与轨道位移相关的电压输出信号。传感器与被测对象间隙增大,数值为正值,反之为负值。图 4 是一次过车时钢轨位移时程曲线。

4. 3. 4 数据分析

图4 ( a) 垂向位移最大值为1. 74 mm,表示列车经过时轨道受到向下的作用力,传感器与被测轨道的间隙增大; 图 4 ( b) 横向位移最大值为 - 1. 88 mm,由于位移传感器安装在轨道外侧,列车经过时,传感器与轨道之间的间隙减小,因此输出负值; 数据的数量级与静态刚度测试的位移值接近,符合实际情况。

4. 3. 5 注意事项

安装传感器时,首先采用雷神胶将传感器支架固定在道床上,将 L 形铁块粘贴在钢轨上,为了避免钢轨对测试的干扰,在 L 形块的两个接触面粘贴两铝块,然后在铝块上面粘贴钢片与传感器形成回路。

调试传感器时将探头、延伸电缆、前置器连接起来,并给传感器系统通电,然后用万用表测前置器的输出,同时调整探头与被测面的间隙,当前置器的输出电压接近零时,拧紧螺母固定探头。

4. 4 钢轨横向加速度测试

4. 4. 1 测试仪器

钢轨加速度测试采用动态信号测试分析仪和压电式加速度传感器。传感器量程: 1 000 m/s2; 频率响应范围: 0. 5 ~ 7. 0 kHz; 轴向灵敏度: 4. 25 pC/( m/s2) ;工作温度范围: -20 ~120 ℃。

4. 4. 2 测试位置

加速度传感器的安装位置与位移传感器相同,采用压电式加速度传感器和磁力座吸附在钢轨轨腰上。

4. 4. 3 测试原理及曲线

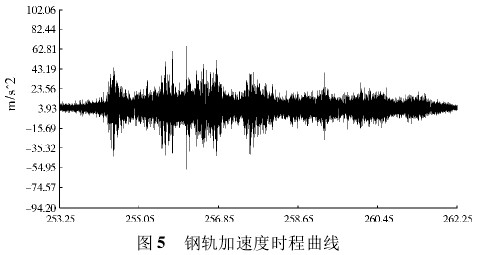

钢轨加速度的测试方法是,将传感器经前置器与信号分析仪相连,当列车经过测试区段时,传感器与轨道之间的涡流发生变化,产生与钢轨横向振动加速度相关的电压输出信号。图 5 是一次过车时加速度的时程曲线。

4. 4. 4 数据分析

为保证列车运行安全,曲线段设计有轨道超高和轨距加宽,当列车经过时车速大于或小于平均车速,轨道就会产生欠超高或过超高,从而产生横向加速度,从测试结果看,异常波磨试验段钢轨的横向加速度明显大于地铁 1 号、2 号线,符合现场实际情况。

5 结语

通过对北京地铁 1 号、2 号线和新线试验段钢轨的静态、动态测试,取得以下结果:

( 1) 掌握了北京地铁相关线路钢轨实际的静态刚度、动态应变、位移、加速度数据,为线路改造设计提供了基础数据。

( 2) 掌握了在地铁线路上安装传感器、测试系统以及信号光纤传输的方法与经验。

( 3) 成功地将电涡流位移传感器应用在直接测量钢轨的动态垂向、横向位移。

( 4) 首次对北京地铁曲线段进行全要素动态监测,为对曲线段进行模态分析提供了基础数据。

( 5) 通过对类似试验段测试数据的初步对比分析,发现正常段轨道的静态、动刚度明显大于异常波磨段轨道,而横向加速度明显小于异常波磨段轨道,符合理论分析。

参考文献:

[1] 彭华. 北京轨道交通钢轨波磨整治成套技术研究大纲 [R]. 2010.

[2] 吴鸿钧,高林奎. 国外钢轨波磨检测 [M]. 中国科学技术出版社,1999.

[3] P. T. Torstensson,地铁曲线段不规则磨耗引起的钢轨波磨监测 [J]. 都市快轨交通,2010 ( 3) : 11 -16.

[4] 练松良. 轨道工程 [M]. 北京: 人民交通出版社,2009.

[5] 包楚雄,孙建. 动态条件下曲线钢轨和轨枕位移的测量及分析 [J].铁道建筑,2009 ( 10) : 89 -91.

[6] 王俊峰,宋文爱. 基于虚拟仪器的钢轨磨耗检测系统设计 [J]. 微计算机信息,2007,23 ( 22) .

[7] 陈志辉,铁路曲线轨道 [M]. 北京中国铁道出版社,2009.

[8] GB/T19873. 2 -2009 机器状态监测与诊断 ( 振动状态监测第 2 部分:振动数据处理、分析与描述) [S].

[9] 张力. 模态分析与实验 [M]. 北京: 清华大学出版社,2011.

[10] 徐金详,冲蕾. 城市轨道交通信号基础 [M]. 北京: 中国铁道出版社,2010.

[11] 石嵘,司宝华,何越磊. 城市轨道交通工务管理 [M]. 北京: 中国铁道出版社,2008.