B型铝合金地铁底架制造工艺

目前,地铁车辆设计种类繁多,有B型不锈钢地铁、A型铝合金地铁和B型铝合金地铁等,制造工艺也各不相同。本文主要通过介绍一种B型铝合金地铁底架的制造工艺,希望可以为地铁车辆制造的企业提供借鉴。

1. 底架结构

B型铝合金地铁底架分为头车和中间车两类底架结构,底架由牵缓组成、枕梁组成,以及边梁、端梁及地板组成,均是以牵枕缓及边梁形成底架的框架结构,然后铺装地板的方式。头车底架相对于中间车底架增加了前端结构。牵缓组成和枕梁组成是地铁底架结构中非常重要的次部件。

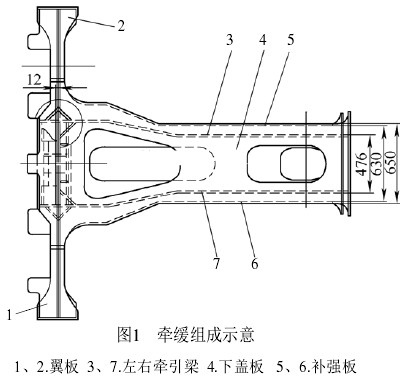

(1)牵缓组成

主要由牵引梁、缓冲梁、上下盖板、车钩座、复轨座及补强梁等工件组成(见图1)。牵引梁下盖板采用分块进行压形后拼焊的方案,由于工件弧度尺寸较大,所以需在折弯机上完成。上盖板在平台上进行压紧焊接。

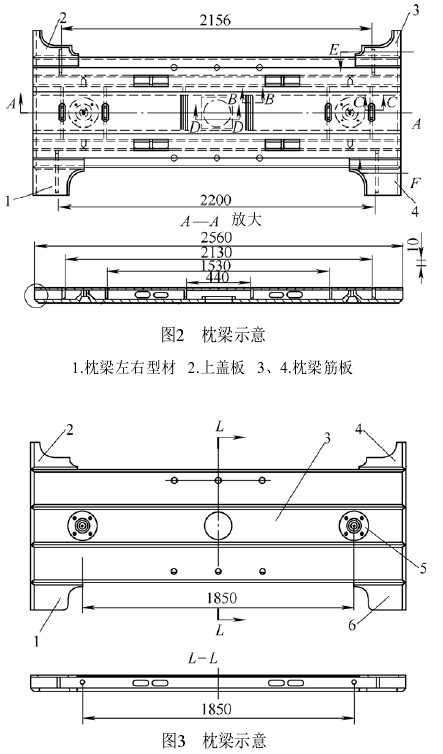

(2)枕梁组成

主要由枕梁型材、上下盖板、筋板、立板及补板等组成(见图2、图3),焊接完后通过对其上下表面进行机械加工达到尺寸要求,以此来保证心盘区和空气簧区的平整度。枕梁上平面与底架地板焊接,两侧与底架的边梁焊接。

2. 底架工艺流程

(1)牵缓组成工艺流程 装配车钩座与缓冲梁→焊接→安装上盖板→以车钩座四个孔定位组装车钩座与缓冲梁组成→安装牵引梁(保证与车钩座、上盖板的垂直度)→点焊固定→安装下盖板→焊接→组焊其他小件→出胎→检测→调修→交出。

钩缓组成作为次部件在钩缓组焊工装上完成,组焊时预制32mm的反变形,保证钩缓组焊后缓冲梁平面度在2mm以内。

(2)枕梁组成工艺流程 组对枕梁→组对隔板→焊接枕梁与筋板→组对枕梁下盖板→压紧,完成枕梁与下盖板的点固→整体翻转→组对上盖板,压紧、点固→焊接枕梁与上盖板的焊缝→吊入枕梁组焊工装进行枕梁与下盖板的焊接→组对补板,压紧、点固焊接→调修→加工。

枕梁的下盖板平面、枕梁组成两端的缺口在枕梁组焊后再加工。枕梁的组焊在双立柱变位机上完成,在枕梁反面焊接工装上完成枕梁与下盖板的焊接,焊接时预制12mm的反变形。

(3)底架组成工艺流程 采用先正装再反装的方法,组焊后再进行整体加工。

底架正装组对基准和顺序为先吊入一、二位枕梁组成(以空气簧孔定位的方案,压紧)→组对牵缓组成(以车钩安装孔为定位基准)→组对一、二位边梁→组对地板组成→组对端梁(头车组对前端)→在压紧状态下完成底架正面焊缝,底架宽度放量按(+4mm)调整;在地板上对应牵枕缓的地方用大型压铁压紧,使得牵枕缓与地板帖严,完成正面位置的焊缝。

然后用空中翻转器把底架放入反装组焊胎位,使用端部下拉工装在牵枕缓处做40~60mm的反变形,用压铁在压紧状态下完成底架背面焊缝。吊离反装胎位,吊运至底架附件胎,组焊扭杆座、调车座等底架附件。底架组成后进行整体加工。

3. 底架制造工艺难点

(1)牵枕缓焊接 牵枕缓结构复杂,板材和型材厚度较大,焊接填充量大,焊接变形很难控制。控制焊接变形,保证底架整体尺寸符合图样设计要求。

(2)牵枕缓组焊 牵枕缓结构与地板,边梁组焊过程中易出现底架端部上翘的问题。为此,提前预制的反变形量非常重要。

(3)铝合金底架焊接质量控制 保证铝合金底架结构焊缝的质量达到设计的焊缝质量等级。铝合金车体的使用寿命主要取决于结构焊缝的质量,微小的焊接缺陷可能对车体的寿命带来不可估量的影响。

4. 底架制造工艺及保证措施

B型铝合金地铁底架是全焊接结构。按照图样设计要求,焊缝要求执行EN15085焊接质量控制标准。底架结构主体材料主要为EN AW-6005A-T6、EN AW-7020-T6,采用MIG焊, 选用ER5087焊丝(AlMg4.5MnZr),f1.2mm,焊接保护气体选用70%Ar+30%He混合气体。

牵缓组焊、枕梁组焊、底架组焊等工序必须要求在具有足够刚度,能够控制焊接变形的焊接工装内完成。焊接环境要求:温度≥18℃,空气相对湿度≤60%;焊接>8mm厚度以上的铝板时,焊前必须进行预热,预热温度控制在80~120℃,层间温度≤120℃,这样才能有效地控制焊接变形,保证材料的熔透性。

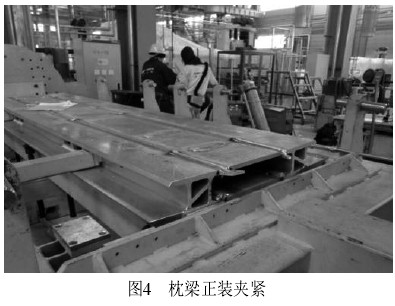

(1)枕梁焊后变形严重及解决措施 枕梁焊接坡口的焊接填充量很大,焊后变形严重,而枕梁与边梁连接为搭接结构,对枕梁的宽度尺寸和平面度要求较高,控制不好容易在底架焊接处产生错边、间隙过大的缺陷,甚至影响底架宽度尺寸。

解决措施:工艺放量尺寸10mm,枕梁的上、下盖板平面、枕梁组成两端的坡口在枕梁组焊后再加工。枕梁的组焊在双立柱变位机上完成,在枕梁反面焊接工装上完成枕梁与下盖板的焊接,焊接时预制10mm的反变形,如图4、图5所示。

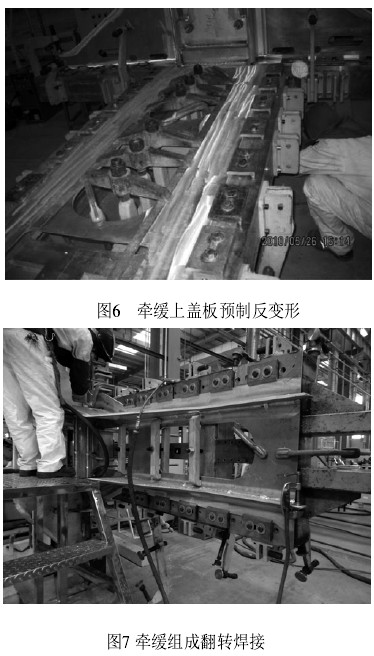

(2)牵缓组焊后变形严重及解决措施 牵缓组焊时牵引梁、缓冲梁与上盖板焊接时,焊接变形量过大,造成上盖板变形,无法保证上盖板1mm的平面度。

解决措施:在上盖板下面的牵缓组焊胎上牵引梁、缓冲梁对应的位置增加20mm宽,2mm厚的不锈钢板作为反变形,车钩安装座定位块高度尺寸相应调高,即在车钩安装座定位块下加2mm调整垫,并在上盖板内开口处增加压紧装置,控制焊接变形。牵缓组焊完成后增加调修工序,如图6、图7所示。

(3)底架组焊后端部上翘及解决措施 牵枕缓结构与地板,边梁组焊过程中易出现底架端部上翘的问题。

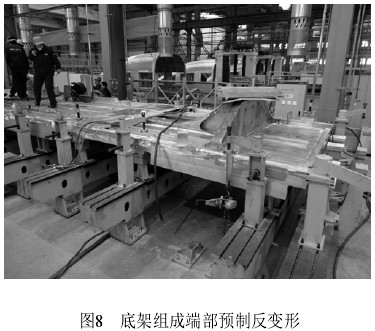

解决措施:底架反装组焊时,使用端部下拉工装在牵枕缓处做40~60mm的反变形,用压铁在压紧状态下完成底架背面焊缝,如图8所示。

(4)底架焊接质量保证措施 EN 15085焊接体系标准对轨道车辆制造企业的焊接过程进行了全面的规范和要求。B型铝合金地铁底架设计结构等级符合EN 15085标准 CL 1级,焊缝质量等级主要为CP C2级,牵枕缓结构中枕梁下盖板24mm深的V形焊缝、钩缓组成16m m深的V形焊缝、牵引梁与车钩板连接处18mm深的V形焊缝的焊缝质量等级为CP C1级。按照EN 15085标准,CP C2级的焊缝,焊缝检验等级要求CT3级,要求进行100%外观检测(VT)。CP C1级的焊缝,焊缝检测等级要求CT2级,要求进行10%内部检测(RT或UT),10%表面检测(PT),100%外观检测(VT)。底架的焊缝检测就是按照上述标准要求执行控制的。

B型铝合金地铁底架焊接之前,要求焊工不仅要具有ISO 9606-2国际焊工资格证书,还要求通过牵枕缓结构,底架结构的焊接工作试件的考核,使焊工在实际焊接生产过程中具有足够的水平来保证底架的焊接质量。

5. 结语

通过采用上述工艺,B型铝合金地铁首个底架顺利通过首件鉴定,焊后变形得以控制,工件尺寸完全符合设计图样要求,说明该底架制造工艺是可行有效的。