G205型地铁双源电动轨道车车体

摘 要: 介绍了 G205 型双源制电动轨道车车体的结构参数、特点,详述了其模块化、轻量化设计及噪声控制所采取的措施。 有限元计算分析及试验结果表明该车体强度满足设计要求。

关键词: 轨道车; 车体; 结构; 强度; 噪声控制

1 概述

G205 型地铁双源电动轨道车(以下简称“G205 型轨道车”)是为深圳市地铁集团有限公司研发的 DC1500V网上受流及牵引蓄电池双能源供电方式交流传动电力轨道车, 主要用于牵引地铁检测车等轨道工程车。 其车体设计以模块化和轻量化为出发点, 强化司机室内装和噪声控制方面的设计, 以提高司乘人员舒适度,是真正做到低碳、 绿色、 环保、 人性化的现代轨道工程车。

2 设计要求及结构参数

根据 G205 型轨道车整车合同要求:配置 B0-B0转向架;启动牵引力≤60 kN;持续牵引力≤37.5 kN;最大制动力≤35 kN;最大速度 80 km/h;机车整备总重≤64 t;能够在-25~45 ℃的温度范围内正常运行;月平均最大相对湿度 100%。 作为该车的重要承载部件———车体应具有足够的强度,主要包括 1 200 kN 纵向压缩(包括 1.3 倍车体及设备重量)、1 000 kN 纵向拉伸(包括 1.3 倍车体及设备重量)、端部救援(包括 1.1 倍前端转向架、车体及设备重量)、整车起吊(包括 1.1 倍两端转向架、车体及设备重量)、单点顶车(包括 1.1 倍车体及设备重量)等载荷工况;其次,应具有足够的刚度,以确保适当的车体固有频率避免整车产生共振; 同时为满足轴重≤14 t 的要求, 还应在保证强度和刚度的前提下,尽可能实现车体结构轻量化,为机车其它部件的重量设计提供裕量。车体结构总图如图 1 所示,主要结构参数如下:

车体宽度/mm 2 780

车体宽度(扶手杆处)/mm 2 920

车体长度(两端面间)/mm 13 799

车体底架长度(两端面间)/mm 13 525

机械间净空间长度/mm 8 365

车钩纵向中心线距离/mm 14 741

车钩中心距轨面高/mm

车体顶盖距轨面高/mm 3 450

3 车体结构特点

G205 型轨道车是在 HXD系列机车成熟技术的基础上进行开发的, 主要采用了 UIC、ISO、DIN、EN、SN、GB 等标准。 该车体采用整体承载结构型式,由钢板及钢板压型件组焊而成,主要由底架、侧墙、司机室、顶盖、车钩缓冲装置等大部件组成。 车体顶盖可拆卸,以便于车内设备的吊装。在安装顶盖后,车体构成了一个复杂的箱形整体承载结构,主要具有如下结构特点:

1)采用了符合人机工程、高气密性双司机室结构。司机室结构参照 UIC 标准进行设计,充分考虑了安全性及人机工程学,强化了气密性设计;

2)采用了车内中央走廊结构。 车内设备安装骨架采用导轨式安装结构, 以适应车内设备的模块化安装需要;

3)采用小顶盖结构,侧墙采用带上倾斜结构的网架式结构, 以最大限度地提高整个车体结构的承载强度和抗扭刚度;

4) 采用简统化的 13A 型 E 级铸钢自动联挂车钩和MT-3 型缓冲器,缓冲器行程≤83 mm,容量≥45 kJ;

5)采用了框架式带贯通中央纵梁的底架结构。 底架主要由端牵引梁、边梁、中心纵梁、枕梁、中间横梁等组成;

6)综合采用了 UIC、EN 的有关强度计算及评判标准,对车体进行了静载和动载强度计算, 并对车体进行了疲劳强度分析和试验验证。

4 车体结构设计主要解决的问题

为保证整车轴重≤14 t 的总体技术要求,总体分配给车体的重量也相应减少。 但车体(包括司机室)还需满足车体纵向压缩 1 200 kN 及纵向拉伸 1 000 kN 的载荷要求。同时考虑该道轨道工程车量少,为从设计源头进一步降低成本, 在 G205 型轨道车设计过程中以模块化、轻量化为理念,同时加强了司机室内部噪声控制等。 具体主要体现在以下几个方面。

4.1 模块化、轻量化设计

模块化设计是现代设计方法发展中出现的一门新技术, 是在标准化理论的基础上引入系统工程原理的一种创新设计方法。G205 型轨道车车体设计过程中充分考虑了模块化的设计,整个车体模块结构分为底架、司机室、侧墙、顶盖等一级模块。 它们又可细分为许多的次级模块。 具体的模块划分如表 1 所示。

4.1.1 底架模块

1)充分利用 G205 型轨道车具有较低底架上平面,即底架上平面离轨面只有 1 100 mm,这样相同大小的纵向载荷作用在车钩中心线(距轨面为 880 mm)时对底架上平面所产生的弯矩就会大大减小, 这有利于实现轻量化设计。

2)车体底架采用框架式带贯通式中央纵梁结构,依据整车载荷工况, 通过计算分析缩小了中央 U 型纵梁的截面积,且降低了板厚。 单位长度质量为 45.4kg/m,比 HXD系列机车底架中央 U 型纵梁单位长度质量的 104.7kg/m有较大的降低,有效实现了轻量化。

3)G205 型轨道车没有牵引变压器,故中间承载横梁采用 10 mm 厚的钢板折弯成 U 型梁,在满足整车承载要求的前提下,也极大实现了轻量化设计。

4)两端牵引梁车钩箱两侧内凹 ,同时考虑在牵引梁内部所布置的筋板上挖孔处理, 在满足整车的强度和刚度要求的前提下,有效实现了轻量化设计。

5)G205 型轨道车整车轴重与提供给新加坡客户的工程车轴重基本相近, 故在设计枕梁时借鉴了新加坡地铁维护车底架的枕梁内部的一些子模块, 同时在枕梁中设置了用于穿过线缆的过孔。

在设计过程中, 通过结构优化, 适度降低了底架各部件的板厚, 将底架的重量控制在预定范围内。 底架模块总体视觉显得简洁流畅, 其结构三维图如图 2所示。

4.1.2 司机室模块

司机室模块采用双侧入口门、 上下推拉式活动侧窗、无固定侧窗形式。 主要由前墙、左墙、右墙、顶盖和后墙等焊接而成一个整体空间薄壳结构。 司机室模块主要结构特点表现在以下几个方面:

1)采用准流线型外形,简洁明快,视觉效果较好。其 4 个曲面外蒙皮比较简单,加工相对容易。

2)司机室侧墙为单平面结构,比 HXD系列机车司机室侧墙工艺更加简化, 布置侧墙骨架梁时充分考虑力流的传递。

3)司机室顶部各纵向角钢 、横向角钢设置有大量减重圆形通孔, 既保证结构最轻, 具有较高的结构刚度,又便于管线的安装。司机室模块总体视觉显得简洁流畅, 其结构三维图如图 3 所示。

4.1.3 侧墙模块

主要由骨架、蒙皮和上弦梁模块等焊接而成。 为了充分发挥侧墙的的承载作用, 针对该车所受的纵向载荷比 HXD系列机车纵向载荷小,故将侧墙骨架采用较小规格 80 mm×60 mm 的矩形管。不仅满足强度刚度要求,而且实现了轻量化设计。 另外,为充分利用 HXD系列机车侧墙上弦梁的模具,G205 型轨道车侧墙上弦梁截面与 HXD系列机车侧墙上弦梁截面形状保持一致。侧墙结构三维图如图 4 所示。

4.1.4 顶盖模块

顶盖设计成可撤卸式的 3 个活动小顶盖形式,采用与 HXD系列机车顶盖相同的密封方式,在此不作赘述。但该车顶盖上设有一种新型顶盖过线密封装置,主要具有如下几个方面的特点:

1)过线装置采用箱型结构 ,与顶盖蒙皮之间采用密封焊,且基板螺纹孔中心线与蒙皮成 45°。 采用螺纹连接线管,可有效地实现线缆的固定,安装线缆后能实现良好的密封,能有效阻挡雨水及杂质进入机械间;

2)过线装置区域顶盖蒙皮对应开有缺口 ,加大了施工空间,大大方便了工艺施工,同时避免了线缆的磨损;

3)该新型顶盖过线密封装置可作为一个模块化整体进行组装,能较容易地实现定位,制作工艺简单。

4.1.5 排障器模块

205 型轨道车的排障器与 HXD系列机车排障器有较大的差别,整体呈犁状,简洁流畅,主体结构由 12 mm厚的 Q345B 钢板折弯而成。 通过螺栓将排障器安装在车体底架牵引梁的前端板上。 底架牵引梁前端板上的腰形孔便于调节排障器离轨面的高度。依据客户要求,在排障器的下部还设有扫石器, 扫石器模块能有效排除散落在轨道上的石块等障碍物,确保行车安全。

4.2 司机室内装及噪声控制

司机室内部装饰是依据司机室内部钢结构形状,采用铝板、 多孔铝板或其压型件通过抽芯铆钉与司机室骨架或二次骨架连接装饰而成, 内部装饰符合人机工程学要求和美学原理。安装设备后,整个司机室内部具有良好的人机界面。

为降低司机室内噪声,提高司乘人员的舒适度,在进行司机室钢结构及内装设计时充分借鉴 HXD系列机车噪声控制经验,具体措施体现在以下几个方面:

1)强化了气密性设计:如采用双密封副结构的入口门;前窗采用胶粘联结以提高其联结力和密封性能;侧窗框和车体蒙皮之间先用胶密封,再用密封条密封,且侧窗内侧上部有压紧机构保证窗户关闭后密封,下部的排水管上装有压力排水阀保证密封;针对钢结构,则对有密封要求区域的焊缝采用密封满焊。 用焊接方法不容易保证密封的小缝隙, 采用密封胶进行密封等。

2)在司机室内部所有非安装表面喷涂一层厚度为5~7 mm 的水基合成树脂阻尼涂料, 以有效抑制振动、减少噪声辐射。

3)在司机室各个面的蒙皮与内装饰板之间填充具有良好吸声效果的吸声材料。

4)采用多孔铝板作为内装饰板,依据司机室内的噪声频谱特性和空腔结构来综合考虑, 优化多孔铝板的穿孔率 P 及空腔厚度 L, P 与 L 之间的关系如式(1)所示:

式中: f0—穿孔板吸声结构的共振频率 ; L—板后空气层厚度; t—板的厚度; d—孔径; c—声速; P —穿孔率。

5)活动地板周边缝隙采用密封胶条和铝合金压条进行密封, 这样可有效降低司机室地板底下噪声的传入。

4.3 车钩及缓冲装置

G205 型轨道车机车采用了国产 13A 型 E 级钢车钩和 MT-3 型缓冲器, 其外部安装接口尺寸与现有干线货运机车车辆应用的车钩缓冲装置一致, 能够实现互换。

车钩中心线距轨面高度为

, 该车钩从机车的下部安装在机车底架的两端牵引梁上, 车钩被设计成能够实现两辆车之间的自动联挂, 车钩将在铁路运行中产生的牵引力传递到底架上; 解钩依靠简单可靠的操作元件(钩提杆)手动执行。 同时,依据合同要求,在车钩尾框托板上设有整车单点顶升支点,满足整车单点顶升救援要求。

5 车体结构强度、模态分析及试验验证

5.1 静强度分析

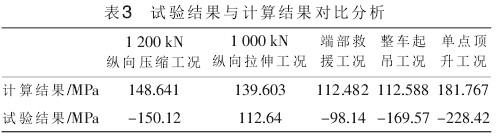

车体静强度计算在 ANSYS 有限元软件平台上进行有限元建模, 静强度计算载荷工况主要依据 UIC566-1990 《 客车车体及其部件的载荷 》、EN 12663-2010《铁路应用 铁路车辆车体结构的强度要求》等标准确定, 共确定 1 200 kN 纵向压缩、1 000 kN 纵向拉伸、 纵向 5g 冲击、 纵向-5g 冲击、 垂向 3g 冲击等 14个静态载荷工况和垂向 1.3g、横向 0.2g、横向-0.2g 等5 个动态载荷工况。

静强度计算结果表明:1 200 kN 纵向压缩工况时最大应力为 148.641 MPa;1 000 kN 纵向拉伸工况时最大应力为 139.603 MPa;端部救援载荷工况最大应力为112.482 MPa。 整车 起吊载荷工况时最大应力为112.588 MPa;单点顶车载荷工况时最大应力为181.767 MPa。

G205 型轨道车车体结构在不同载荷工况下的最大应力均不大于 EN12663-2010 标准规定的许用应力值;不带顶盖车体的一阶侧墙旁弯自振频率 12.67Hz,大于10 Hz;其结构静强度、刚度满足设计要求。

5.2 疲劳强度分析

车体疲劳强度计算亦在 ANSYS 有限元软件平台上进行有限元建模, 疲劳强度计算载荷工况主要依据EN 12663-2010 和 ERRI-B12/RP17《铁路货运车辆》确定。主要考虑车体结构自重和安装设备质量、垂向动载荷系数±0.30、横向振动加速度±0.2g、整车启动牵引力62 kN、整车制动力 40 kN、线路扭曲载荷引起二系弹簧 30%的增减载等几种载荷工况。

疲劳强度计算结果表明: 整个车体母材及焊缝区域的最大等效主应力与其相对应许用应力的比较如图 5 所示。 所有母材及焊缝区域的节点等效主应力值

与其许用应力的差均较大。 G205 型轨道车车体结构(底架、台架、司机室、侧墙和隔墙等)的疲劳强度满足设计要求。

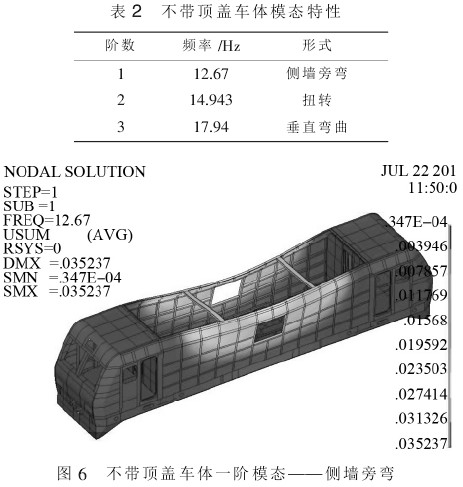

5.3 模态分析

车体不带顶盖模态计算有限元模型由 220 043 个节点和 271 083 个单元组成。 三维壳单元 228 601 个、三维质量单元 3 634 个、实体单元 38 848 个。车体的最低自振频率为侧墙旁弯,一阶自振频率为 12.67 Hz。 不带顶盖车体模态计算结果见表 2, 其中一阶侧墙旁弯模态如图 6 所示。

5.4 试验验证

试验验证依据 TB/T 2541—2010 《机车车体静强度试验规范》、EN 12663-2010 等标准对 G205 型轨道车车体进行了 1 200 kN 纵向压缩、1 000 kN 纵向拉伸、端部救援、整车起吊、单点顶升等几个主要工况的试验验证,试验结果与计算结果对比分析如表 3 所示。

从表 3 可以看出, 除整车起吊工况可能由于起吊位置及吊具偏差等因素导致试验结果与计算结果绝对值偏差较大外, 其余试验结果与计算结果绝对值基本接近。 这表明 G205 型轨道 车车体强度 满足 TB/T2541—2010、EN 12663-2010 及《深圳 2 号线综合检测车组轨道车车体静强度试验大纲》要求。车体强度设计满足合同规定要求。

6 结束语

现阶段,国内还只有内燃与蓄电池双源工程车,本文阐述的电力与蓄电池双源轨道电力工程车的车体设计, 离双源制电力轨道工程车平台的搭建还有较大距离, 但该车的成功研制必将促进新型绿色低碳环保型的双源电动轨道车平台的建设。

参考文献:

[1] 金希红. 我国重载电力机车车体设计及技术发展[J]. 电力机车与城轨车辆,2009(1):12-16.

[2] 谭本旭 ,吕志龙. 电力机车司机室噪声控制研究[J]. 电力机车与城轨车辆,2009(2):26-30.

[3] 南车株机公司. 深圳地铁 2 号线综合检测车组轨道车车体静强度及模态计算报告 WC00000003G21[R]. 株洲:南车株机公司,2010.

[4] 南车株机公司. 深圳地铁 2 号线综合检测车组轨道车车体疲劳强度计算报告 WC00000004G21[R]. 株洲:南车株机公司,2010.

[5] TB/T 2541—2010,机车车体静强度试验规范[S].

[6] UIC 566-1990,客车车体及其部件的载荷[S].

[7] EN 12663-2010,铁路应用 铁路车辆车体结构的强度要求[S].

[8] UIC 651-2002,layout of driver’s cabs in locomotives,railcars,multipleunit trains and driving trailers[S].