南京地铁一号线电客车转向架自主检修

摘 要: 转向架是电客车走行部分关键部件,南京地铁一号线通过多方研究准备,具备了转向架自主检修条件,实现了自主检修。通过介绍南京地铁一号线电客车转向架检修前期准备和检修中关键点的控制等,分析了转向架自主检修工艺。

关键词: 电客车; 转向架; 自主检修; 轴承; 轮对; 电机

转向架是电客车走行部分关键部件,使车体在正常运行条件下,都能可靠地坐落在转向架上,通过轴承装置将车轮沿钢轨的滚动转化为车体沿线路运行的平动; 能灵活地沿直线线路运行及顺利地通过曲线,支撑车体,承受并传递车体与轮对间载荷,并使轴重平均分配,缓和线路不平顺对车辆的冲击,保证良好运行平稳舒适性和安全性。

南京地铁一号线电客车经过 5 年的运行,运行里程已超过 60 万 km,根据制造商预防性维护计划要求,电客车已进入架修维护修程,南京地铁集团有限公司( 以下简称南京地铁) 制做简易工装、加强人员培训,通过转向架自主检修,掌握核心技术,降低维修成本,实现电客车全方面自主维修,为后一轮电客车大修发展做好技术储备工作。为保证架修工作的完整性与安全可靠,架修部从检修场地、工装设备、工艺准备、备品备件、人员培训等方面对转向架自主检修的筹备进行分析和评估,结合上海地铁多年的转向架“架修、大修”经验以及原制造商转向架的“架修、大修”规程,依靠现有的工装设备,将要实施的转向架自主检修规程各项技术指标逐一进行了梳理,编制了相关工艺文件,进行人员培训,初步具备了转向架自主检修的条件。

1 检修前期准备

( 1) 确定转向架自主检修规程。南京地铁借鉴电客车制造商的检修经验并参考上海地铁转向架架修实际状况,对转向架分解、轮对镟修、部件拆卸、轮对构架分离、清洗工位、构架翻转、部件拆卸、构架清洗、构架检查及探伤、构架补漆、部件检修及检测、部件安装、轮对落车、保压及动作试验、完工检查等 20个部分,编制了转向架自主检修规程。

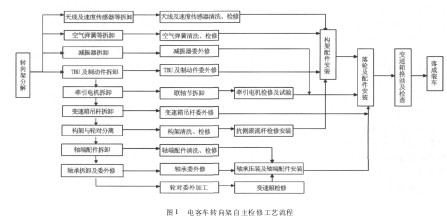

( 2) 编制转向架自主检修工艺流程( 见图 1) 。通过编制转向架自主检修工艺流程,确定了自主检修的工艺布置,同时编制了二期转向架自主检修工艺布置( 现合并于小行大修改造项目) 。

( 3) 编制转向架自主检修工艺文件。编制了《转向架分解、组装工艺》、《轴承退、压工艺》等 18个工艺文件,保证第一期转向架自主检修工作的展开。同时,编制了相应的质量保证记录文件,将检修风险降到最低。

( 4) 人员培训。架修系统员工对城市轨道知识尤其是转向架系统还缺乏系统全面的认识,虽然能够按步骤拆卸、组装,但难以及时处理后续转向架检修中出现的不确定问题。为此,南京地铁制定了相关培训计划,不仅安排内部培训师授课,还请南车南京浦镇车辆有限公司( 以下简称浦镇公司) 和上海地铁专家进行现场培训。特别是现场指导培训轴承的退、压技术,目前员工已基本能够自主进行退、压轴承工作。

( 5) 工装制作。由于现阶段小型基地基本上未配置转向架专用工装,为保证转向架自主检修,南京地铁制作了空簧自修试验工装,转向架落成设备,轴承退、压辅助工装,构架清洗辅助设备等简易工装,以满足检修的需要。

2 检修关键点质量控制

( 1) 轴承

车轴轴承的拆装是转向架自修的关键环节,也是能否实现转向架自修的制约因素,为此架修部将此项工作作为转向架自修准备的关键攻关项目。首先是解决工装问题,利用一号线的车轴轴承拆装工装,参照一号线电客车维护手册,使用旧轮对进行工装试验,了解工装的使用方法。经反复试验,掌握了轴承拆装的原理及工装使用方法,同时按照维护手册要求制定了轴承拆装的工艺文件,为开展轴承压装工作打下了基础。

车轴轴承压装的关键因素为: ①车轴的定位,以保证车轴与拆装工装同心; ②轴承的选配,以保证轴承与车轴的配合; ③压装吨位的控制。针对上述关键因素,架修系统逐一进行解决。首先参照制造商工装,编制设计技术要求并寻找厂家制作了固定工作台,解决车轴的固定问题。为控制好轴承压装吨位,防止压力过大造成轴承损伤,架修部对工装进行了研究分析,根据液压缸的直径换算出最大吨位时压力油的压力值,对轴承拆装工装液压站的油压上限进行调整,保证了轴承压装时的贴紧压力既能满足压装要求,又能防止压力过高对轴承造成损伤。工装解决后,架修部通过与轴承生产厂家及上海地铁进行沟通交流,请 SKF 厂家专业人员及上海地铁专业操作人员来对轴承拆装工艺进行完善指导,并现场对操作人员进行培训,使操作人员能够掌握工作中的具体步骤及关键点的控制,圆满完成了轴承拆装工作,解决了转向架自修的关键环节。

拆卸后轴承,委托轴承制造商 SKF 公司的北京南口检修工厂,按 SKF 公司轴承质量检验标准检测维护。

( 2) 轮对

委托南车长江车辆有限公司常州分公司进行轮对检修,南车长江车辆有限公司是拥有铁道部资质的定点铁路货车新造和大修基地,拥有轮对检修专业技术人员和有效的质量保证体系。在筹备中进行了相关的技术工艺准备工作,按有关转向架轮对检修质量标准要求,检查车轴轴颈、轴身、防尘板座、轮座和齿轮箱座等; 进行车轴超声波穿透探伤检查和轴颈根部或卸荷槽部位的超声波探伤检查; 测量轮对内侧距; 车轮注油孔油堵复扭; 检查车轮踏面、轮径及轮缘; 踏面镟修; 测量轮对电阻值。保证轮对检修质量符合技术标准。

( 3) 电机

南京地铁电客车的牵引电机为阿尔斯通4LCA2138 型电机,按阿尔斯通电机维护手册规定,该电机 7 年或 80 万 km 不需要解体检查。而南京地铁电客车修制是 5 年需对电客车进行架修,如此时分解电机则造成过度修理,7 年时又不可能对牵引电机进行单独拆检,针对南京地铁的修程安排及目前电机的实际状况,架修系统通过多方查询从物资中心仓库一号线电客车随车工装中找出电机拆装用专用工装,并花 8 000 元购置了 1 台烘箱,解决了牵引电机优化修工装问题。在架修工作的同时还对架修中发现的故障电机进行试修,摸索工艺,在试修取得良好效果后,制定相关工艺文件、作业标准、检修记录,确定在电客车架修时全面推行电机优化修方案; 拆除牵引电机的冷却风扇、前后外偏转器及外偏转器盖,检查轴承外观并更换润滑油,从而保证了油脂质量及轴承的润滑良好,以延长轴承及电机的使用寿命。

牵引电机架修维护采用工艺优化后检修方式,每列车 16 台牵引电机检修成本只增加1 200元左右,但检修后电机轴承的润滑得以保障,延长了电机轴承的使用寿命,确保了检修质量。

3 实现空气弹簧自主检修

浦镇公司在架修第 2 列转向架时发现空气弹簧有泄漏现象,因无分解检修能力,所以直接将密封螺栓扭矩从 120 N·m 提高到140 N·m; 目前运营中也有部分空气弹簧开始出现泄漏现象,采用直接更换处理的办法,上海地铁现阶段空气弹簧泄漏现象约占其总数的 40% 左右。南京地铁前期经过多次调研并赴上海学习培训,编制了《空气弹簧检修技术工艺》、《空气弹簧检修标准化作业指导书》工艺文件,订制了空气弹簧检修设备,开展了空气弹簧自主检修工作。在空气弹簧气密性试验台检测空气弹簧气密性及外观; 检查空气弹簧橡胶表面有无明显裂纹和剥落,裂纹长度需小于 3 mm 或深度小于 1mm; 组装更换 O 形密封圈。

4 一系悬挂转臂的风险评估

目前一系转臂未进行分解检修,一系悬挂位于轴箱和转向架构架之间,由带橡胶止挡的螺旋弹簧组成,橡胶止挡在高载荷下起作用。一系悬挂包括1 个垂向减振器,轮对的导向由径向臂来完成,径向臂通过弹性轴承与构架连接。理论上,根据预防性维护计划应在运行里程 100 万 km 时,拆下弹簧并做外观检查,更换垂向止挡和摆臂弹性节点。在实际中,从首列车经浦镇公司分解后的状态来看,一系转臂节点无明显磨损( 浦镇公司出于修旧如新的考虑,对首列车更换了 6 个节点,但从更换下来的部件来看只是微小老化磨损,未达到更换要求标准) ,一系钢簧状态良好无异常。第 2 列车在浦镇公司亦进行了分解,但也只是外观目测检查,无任何异常,后又原车原位进行组装。上海地铁三号线一系转臂也未拆卸只是外观目测检查。

现阶段依据 ALSTOM 维护手册目前只是外观目测,若有异常( 如钢簧断裂、节点出现大的裂纹等) 将用备用转向架进行整体更换,待构架翻转机、钢簧试验台及静载试验台安装后再进行拆卸检修。

5 结束语

在整个检修工作中,南京地铁通过全面分析评估,结合一号线电客车在线运行的实际情况,最终形成了适应南京地铁电客车转向架自主检修特点的工艺流程,实现了自主检修,既掌握了核心技术,又发展了维修队伍。